Guía paso a paso para el procesamiento de puertas, ventanas y muros cortina de aluminio

El aluminio se ha convertido en el material predilecto para puertas, ventanas y muros cortina en la construcción moderna, gracias a su ligereza, resistencia a la corrosión y flexibilidad de diseño. El procesamiento del aluminio para la fabricación de estos componentes de construcción es un proceso sistemático que combina ingeniería de precisión, un estricto control de calidad y el cumplimiento de los estándares de la industria. A continuación, se detallan los pasos clave en la fabricación de puertas, ventanas y muros cortina de aluminio.

1. Preparación e inspección de la materia prima

El primer paso en la cadena de procesamiento es seleccionar e inspeccionar materias primas de alta calidad para garantizar que el producto final cumpla con los requisitos estructurales y estéticos.

Selección de perfiles de aluminio: Los fabricantes suelen utilizar aleaciones de aluminio de la serie 6000 (p. ej., 6063 y 6061) debido a su excelente extruibilidad, resistencia y resistencia a la corrosión. Los perfiles se eligen en función del uso previsto del producto; por ejemplo, perfiles más gruesos para marcos de muro cortina portantes y perfiles más delgados para ventanas residenciales.

Inspección de Calidad: Los perfiles en bruto se someten a rigurosas comprobaciones para verificar las dimensiones (largo, ancho, grosor), el estado de la superficie (sin rayones, abolladuras ni oxidación) y la composición del material (mediante pruebas espectrométricas). Solo los perfiles que cumplen con las normas ASTM, GB u otras normas regionales pasan a la siguiente etapa.

Preparación de materiales auxiliares: También se inspeccionan otros componentes, como vidrio (templado, doble acristalamiento o Low-E), herrajes (bisagras, cerraduras, manijas), selladores (silicona, juntas de EPDM) y sujetadores (pernos y tornillos de acero inoxidable), para determinar su calidad y compatibilidad.

2. Corte y dimensionamiento de perfiles de aluminio

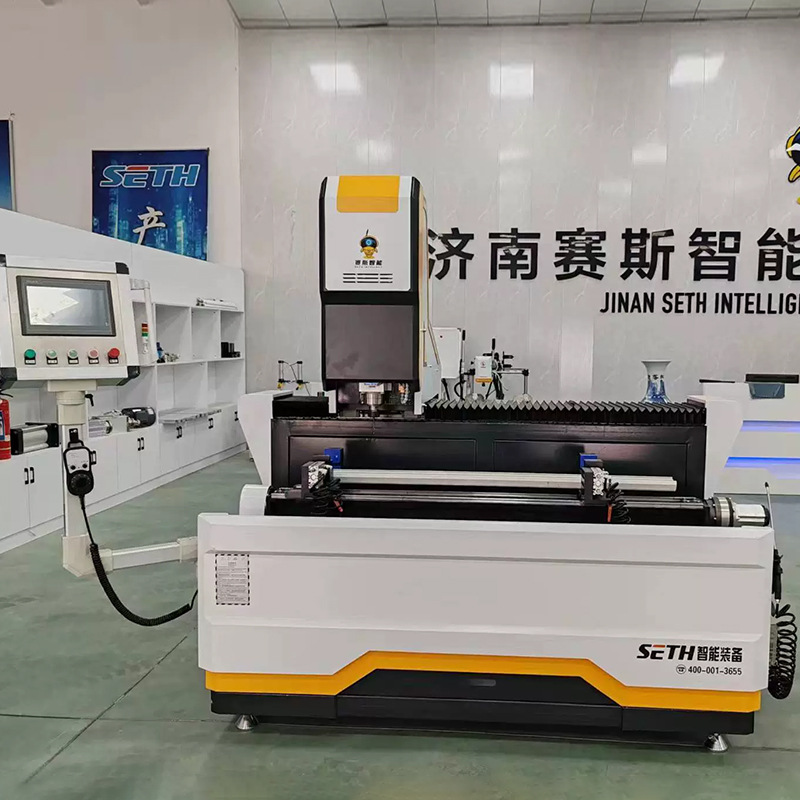

Una vez aprobadas las materias primas, los perfiles de aluminio se cortan en longitudes y formas precisas utilizando equipo especializado; este paso es fundamental para garantizar un ensamblaje adecuado posterior.

Equipo utilizado: Las herramientas comunes incluyen máquinas de corte CNC (Control Numérico Computarizado), sierras ingletadoras y sierras circulares con hojas de diamante. Las máquinas CNC son las preferidas para proyectos complejos o de gran volumen, ya que ofrecen una precisión de ±0,1 mm.

Especificaciones de corte: Los perfiles se cortan según planos de ingeniería detallados. Por ejemplo, los marcos de las ventanas requieren cortes a inglete de 45° para las juntas de las esquinas, mientras que los montantes de los muros cortina (marcos verticales) se cortan para que coincidan con la altura del piso del edificio.

Desbarbado: Tras el corte, los bordes de los perfiles se desbarban (alisan) con lijadoras o herramientas manuales para eliminar las rebabas afiladas. Esto evita lesiones durante el montaje y garantiza un sellado hermético al unir los componentes.

3. Perforación, taladrado y entallado

Para acomodar hardware, sujetadores y vidrio, los perfiles de aluminio se someten a perforaciones, perforaciones o entalladuras para crear agujeros, ranuras o huecos.

Punzonado: Las punzonadoras CNC crean orificios uniformes para bisagras, cerraduras o sistemas de drenaje. Por ejemplo, los marcos de las ventanas (partes móviles) se perforan para encajar en los mecanismos de las manijas, mientras que los perfiles de los muros cortina se perforan para fijar los paneles de vidrio.

Perforación: Las máquinas perforadoras (a menudo controladas por CNC) realizan orificios precisos para elementos de fijación, como los pernos que unen los montantes del muro cortina a las estructuras del edificio. El tamaño y la posición de los orificios se determinan mediante cálculos de carga para garantizar la estabilidad estructural.

Muescas: Se cortan muescas (rebajes) en los perfiles para permitir juntas en las esquinas o la instalación de componentes auxiliares. Por ejemplo, los perfiles de los marcos de las ventanas se muescan para alojar juntas de EPDM, que sellan los huecos entre el marco y el vidrio.

Control de calidad: después de este paso, se inspecciona cada perfil para confirmar que el tamaño, la posición y la profundidad del orificio cumplen con los requisitos de diseño; cualquier error aquí puede provocar una desalineación durante el ensamblaje.

4. Tratamiento de superficies

Los perfiles de aluminio requieren un tratamiento superficial para mejorar su durabilidad, resistencia a la corrosión y estética. La elección del tratamiento depende del entorno del producto (p. ej., las zonas costeras requieren mayor protección contra la corrosión) y de las preferencias de diseño.

Anodizado: Uno de los tratamientos más comunes, el anodizado consiste en sumergir los perfiles en una solución electrolítica para crear una capa gruesa y porosa de óxido sobre la superficie. Esta capa se tiñe (en colores como negro, plata o bronce) y se sella para mejorar la resistencia a los arañazos. Las superficies anodizadas son ideales para zonas de alto tráfico o aplicaciones en exteriores.

Recubrimiento en polvo: Los perfiles se pulverizan electrostáticamente con un polvo seco (poliéster, epoxi o resinas híbridas) y se curan en horno a 180-220 °C. El recubrimiento en polvo ofrece una amplia gama de colores y texturas (mate, brillante o texturizado) y proporciona una excelente resistencia a los rayos UV y a la intemperie.

Recubrimiento de fluorocarbono (PVDF): Para aplicaciones ultraduraderas (p. ej., muros cortina de gran altura), se utilizan recubrimientos de PVDF. Este proceso implica la aplicación de una pintura a base de fluoropolímero en múltiples capas, lo que proporciona una resistencia superior a la decoloración, la corrosión y los daños químicos. Los perfiles recubiertos de PVDF pueden durar hasta 20 años en entornos hostiles.

Inspección posterior al tratamiento: se verifican los perfiles tratados para verificar el espesor del revestimiento (mediante medidores magnéticos), la consistencia del color y la adhesión (mediante pruebas de rayado o impacto) para garantizar el cumplimiento de estándares como AAMA 2605 (para revestimientos de alto rendimiento).

5. Montaje de componentes

En este paso, los perfiles de aluminio procesados, el vidrio, los herrajes y los selladores se ensamblan en puertas, ventanas o unidades de muro cortina terminadas.

Ensamblaje del marco: Para puertas y ventanas, los perfiles cortados y tratados se unen en las esquinas mediante técnicas como fijación mecánica (tornillos), unión adhesiva (silicona estructural) o termofusión (para compuestos de PVC y aluminio). Los marcos de los muros cortina se ensamblan en unidades más grandes (paneles) uniendo montantes y travesaños (marcos horizontales) con pernos o remaches.

Instalación del vidrio: Los paneles de vidrio se colocan cuidadosamente en las ranuras del marco. Según el diseño, el vidrio se fija mediante juntas de EPDM (para ventanas residenciales) o sellador de silicona estructural (para muros cortina, que requiere un período de curado de 24 horas). Las unidades de doble o triple acristalamiento se instalan con separadores para mantener la hermeticidad y el aislamiento térmico.

Ajuste de herrajes: Los componentes de herrajes, como bisagras de puertas, cerraduras de ventanas, paneles de acceso para muro cortina y manijas, se fijan a los marcos ensamblados. Este paso requiere una alineación precisa para garantizar un funcionamiento suave; por ejemplo, las bisagras se ajustan para asegurar que las puertas giren uniformemente sin descolgarse.

Sellado e impermeabilización: Los huecos entre los marcos, el vidrio y las estructuras del edificio se sellan con sellador de silicona o cinta de espuma para evitar fugas de agua, filtraciones de aire y ruido. También se limpian los orificios de drenaje para asegurar una correcta escorrentía del agua, especialmente en los muros cortina exteriores.

6. Pruebas e inspección de calidad

Antes de salir de fábrica, cada puerta, ventana o unidad de muro cortina de aluminio se somete a pruebas exhaustivas para garantizar que cumple con los estándares de rendimiento y seguridad.

Pruebas de carga estructural: Las unidades de muro cortina se prueban para soportar cargas de viento, cargas de nieve y fuerzas sísmicas mediante equipos especializados. Por ejemplo, una prueba en túnel de viento simula vientos fuertes para comprobar la deformación del marco o el desplazamiento del vidrio.

Pruebas de estanqueidad: Las unidades se someten a pruebas de rociado de agua (para simular lluvia intensa) y pruebas de presión de aire (para medir fugas de aire). En el caso de las ventanas, esto implica colocar la unidad en una cámara de prueba y monitorear la penetración de agua o el flujo de aire. Solo las unidades con índices de fuga inferiores a los límites de la industria (p. ej., ≤0,1 m³/(h·m)) superan la prueba.

Pruebas de funcionalidad: Las puertas y ventanas se prueban para garantizar un funcionamiento suave: las cerraduras deben activarse fácilmente, los marcos deben deslizarse o balancearse sin fricción y los herrajes deben soportar el uso repetido (por ejemplo, más de 10 000 ciclos de apertura y cierre).

Inspección visual: Los controles finales incluyen la verificación del acabado de la superficie (sin astillas ni decoloración), la alineación de los componentes (los marcos son cuadrados, el vidrio está centrado) y el etiquetado (códigos de producto, cumplimiento de las normas).

7. Embalaje y envío

Después de pasar todas las pruebas, los productos terminados se empaquetan para protegerlos durante el transporte a los sitios de construcción.

Materiales de embalaje: Las unidades se envuelven en películas protectoras (para evitar arañazos) y se embalan en cajas de madera o cartón con insertos de espuma. Los paneles de muro cortina, que son más grandes y pesados, suelen sujetarse a palés con correas para evitar que se desplacen.

Etiquetado: Cada paquete está etiquetado con información del producto (número de modelo, dimensiones, cantidad), dirección de destino e instrucciones de manipulación (por ejemplo, “Mantener en posición vertical”, “Frágil”).

Planificación logística: Los productos se envían por camión, barco o contenedor, según la ubicación del proyecto. Para proyectos de muro cortina a gran escala, los plazos de envío se coordinan con la obra para garantizar la entrega e instalación puntuales.