Ventajas y características de la máquina prensadora de esquinas CNC de cuatro cabezales

Ventajas y características de las máquinas de unión de esquinas CNC de cuatro cabezales:

Centrándose en los valores fundamentales de eficiencia, precisión y confiabilidad

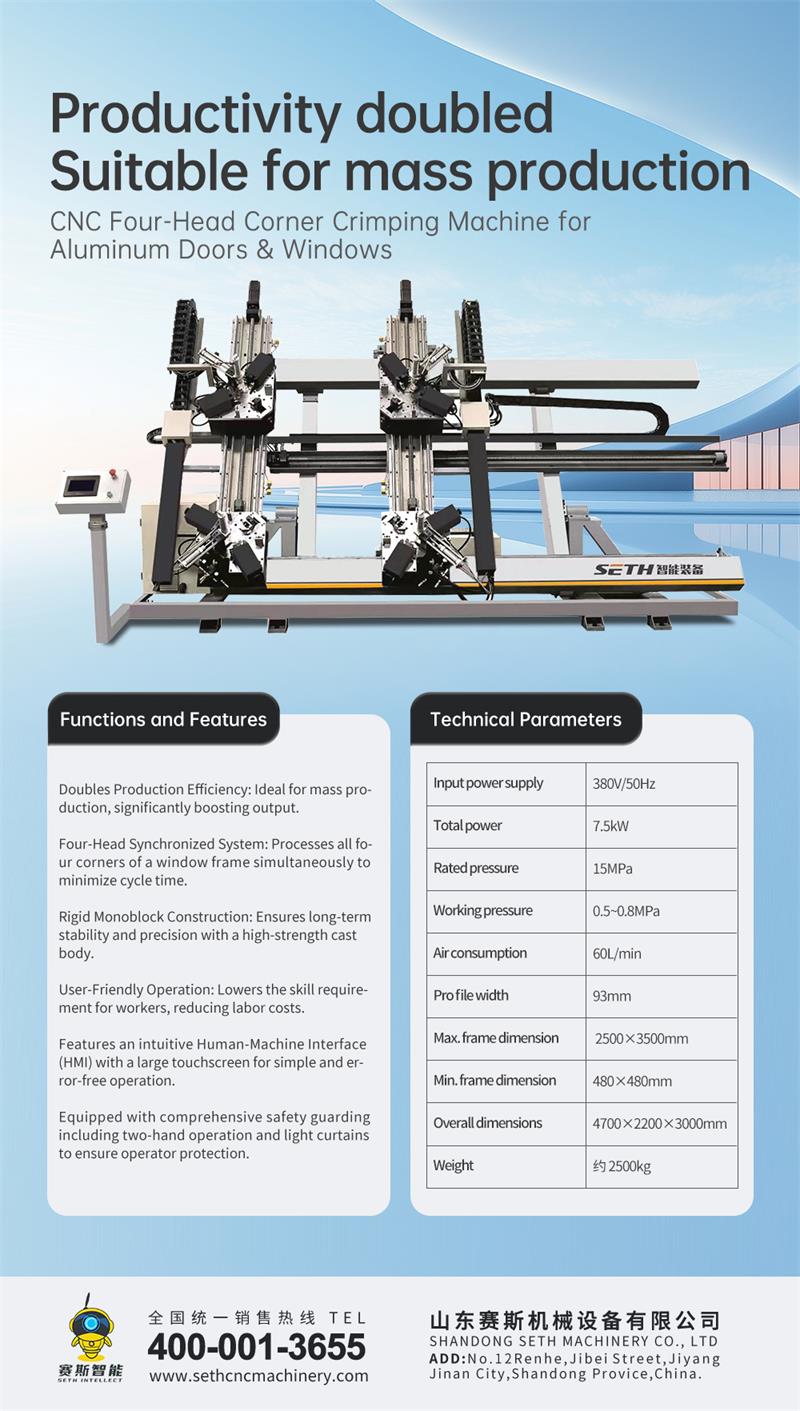

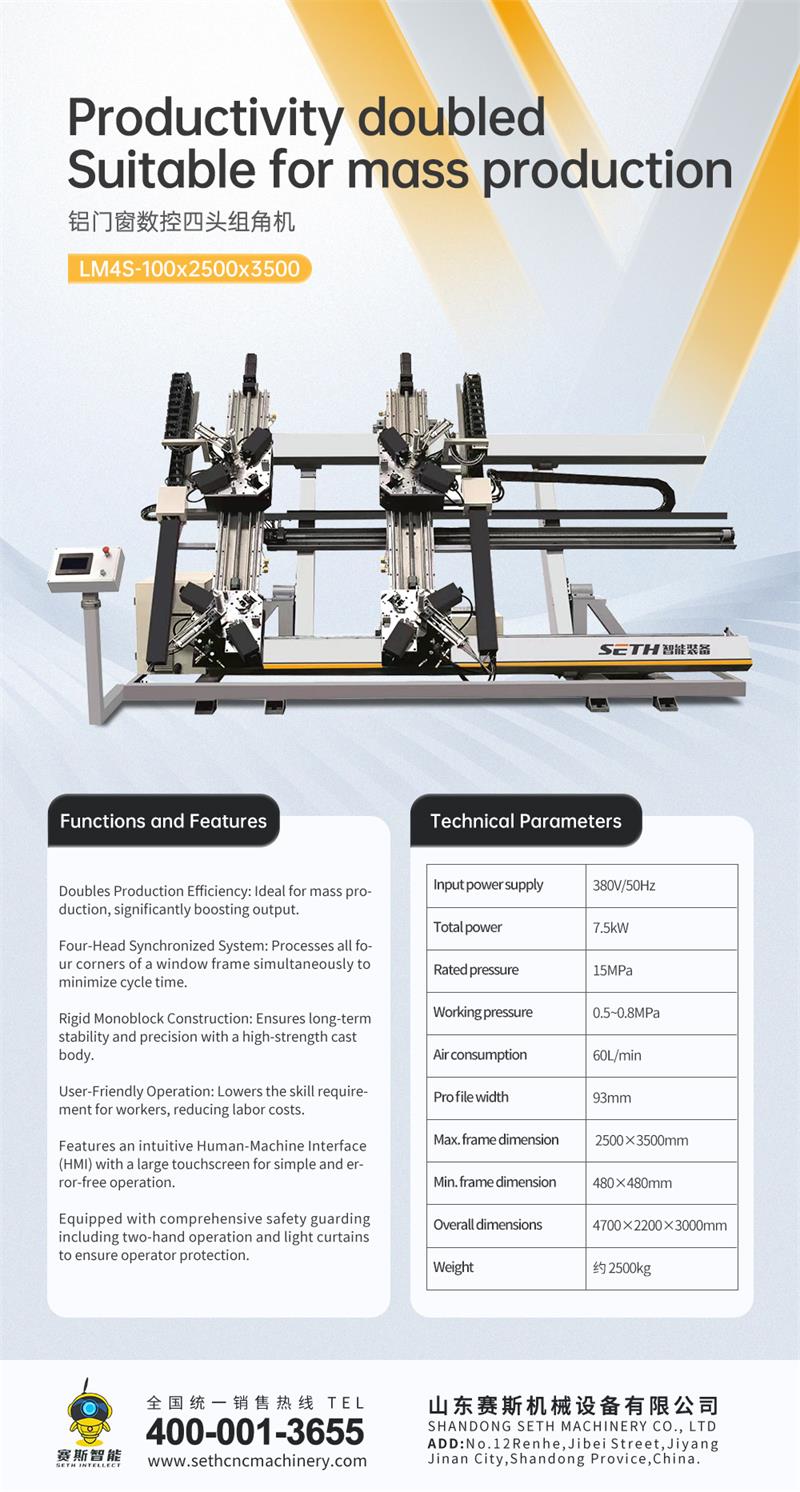

Como equipo principal para la fabricación de puertas/ventanas de aluminio y muros cortina, la máquina de unión de esquinas CNC de cuatro cabezales ofrece ventajas en cinco dimensiones clave:

Eficiencia de procesamiento, precisión en la unión de esquinas, facilidad de operación, fiabilidad estructural y adaptabilidad a diversas aplicaciones. Equilibra simultáneamente el control de costos de producción y la rentabilidad de la inversión, satisfaciendo plenamente las demandas fundamentales de la producción industrial: alta eficiencia, precisión, estabilidad y versatilidad. Entre sus características específicas se incluyen:

I. Ventaja de eficiencia básica: Duplicación de la producción para una producción escalable

El procesamiento simultáneo de cuatro cabezales logra un crecimiento exponencial de la producción

A diferencia de las máquinas de unión de esquinas de doble cabezal, limitadas a "dos esquinas por pasada", el modelo de cuatro cabezales permite sujetar y unir simultáneamente las cuatro esquinas (para piezas rectangulares). La eliminación de ajustes de posicionamiento secundarios reduce el tiempo de procesamiento por pieza en más de un 50 % (por ejemplo, los marcos estándar de puertas y ventanas de 600 × 800 mm requieren solo de 15 a 20 segundos por pieza). Para la producción en masa, la capacidad de producción diaria puede alcanzar entre 800 y 1200 juegos por turno, lo que reduce significativamente los costos de procesamiento por unidad.

La alta integración de la automatización reduce la intervención manual

Equipado con un sistema CNC (p. ej., PLC + pantalla táctil) que admite la configuración de parámetros (especificaciones de soportes de esquina, presión de prensado de esquina, tiempo de sujeción, etc.), completa automáticamente todo el proceso (sujeción → prensado de esquina → liberación de presión → reinicio) tras el posicionamiento de la pieza, eliminando así la necesidad de operar manualmente en tiempo real. Algunos modelos de alta gama pueden interactuar con robots de carga/descarga de la línea de producción, lo que permite un procesamiento sin operador para reducir los costes de mano de obra y los errores operativos.

Excepcional estabilidad de funcionamiento continuo sin pérdidas por tiempo de inactividad

Cuenta con unidades de accionamiento hidráulico/neumático independientes (control independiente de cuatro cabezales con función de arranque/parada individual), junto con un tanque de aceite de gran capacidad y un sistema de refrigeración. Ofrece 8 horas de funcionamiento ininterrumpido sin problemas de presión, lo que elimina las paradas por sobrecalentamiento del equipo o cortes de energía para garantizar un flujo fluido en la línea de producción.

II. Ventajas del control de precisión: La tolerancia milimétrica garantiza la consistencia del producto.

Posicionamiento CNC + Estructura Rígida para una Precisión de Ensamblaje de Esquinas Líder en la Industria

Precisión de posicionamiento: la mesa de trabajo accionada por servomotor con un error de posicionamiento del eje X/Y de ≤±0,05 mm garantiza una perpendicularidad y un paralelismo constantes entre las cuatro posiciones de las esquinas y el plano de referencia de la pieza de trabajo.

Precisión en el ensamblaje de esquinas: Separación entre esquinas ≤0,1 mm, desviación diagonal ≤0,3 mm/metro (superando significativamente el estándar de la industria de 0,5 mm/metro). Las piezas ensambladas no presentan deformaciones ni astillas en las esquinas, lo que elimina la necesidad de rectificado o corrección posterior.

El control de presión de circuito cerrado se adapta a diferentes espesores de perfil.

Cuatro sensores de presión independientes proporcionan información en tiempo real (rango ajustable de 0 a 20 MPa). El sistema CNC compensa automáticamente las desviaciones de presión, garantizando una sujeción uniforme para perfiles de aluminio de entre 1,4 y 3,0 mm de espesor (p. ej., aluminio con rotura de puente térmico o perfiles de muro cortina). Esto evita la deformación en perfiles delgados y las juntas de esquina débiles en perfiles gruesos.

El posicionamiento automático de los soportes de esquina minimiza el error humano

Algunos modelos cuentan con un dispositivo de preposicionamiento de soportes de esquina. Los programas CNC determinan las ubicaciones de instalación, empujando y posicionando automáticamente los soportes con precisión para garantizar un contacto completo de la cavidad con los perfiles, mejorando así la resistencia de las juntas de esquina (resistencia a la tracción ≥3500 N, conforme a la norma GB/T 8478-2020 para puertas y ventanas).

III. Ventajas operativas y de adaptabilidad: Reducir barreras, afrontar diversos escenarios

Interfaz fácil de usar para una rápida adopción por parte de principiantes

Equipado con una pantalla táctil de 10-15 pulgadas compatible con chino/inglés. La biblioteca de parámetros integrada para componentes comunes (p. ej., ventanas abatibles, puertas correderas, paneles de muro cortina) permite la recuperación o modificación directa de parámetros. Incluye funciones de autodiagnóstico (p. ej., baja presión, desviación de posicionamiento, alta temperatura del aceite) con visualización de códigos de falla en tiempo real y soluciones para minimizar las dificultades de mantenimiento.

Compatibilidad con múltiples especificaciones, lo que elimina los cambios frecuentes de herramientas

Dimensiones de pieza de trabajo amplias: procesa componentes rectangulares que van desde 300 a 3000 mm de ancho y 300 a 2500 mm de alto, adaptándose a todo, desde puertas y ventanas residenciales hasta grandes paneles de muro cortina.

Compatibilidad de tipos de perfil: Procesa diversos perfiles de aleación de aluminio, como ventanas abatibles, puertas correderas, marcos de solárium y columnas de muro cortina (compatible con soportes de esquina de 14×14 mm a 25×25 mm). Los cambios solo requieren ajustes de parámetros, sin necesidad de reemplazar el molde mecánico, y se completan en menos de 5 minutos.

Modos de procesamiento flexibles para producción por lotes y personalizada

Admite tanto “Procesamiento continuo por lotes” como “Procesamiento personalizado de una sola pieza”: la producción por lotes permite la importación continua de listas de procesamiento con operaciones de ciclo automatizadas; los pedidos personalizados permiten la modificación rápida de parámetros sin recalibración, adaptándose a las demandas de producción de lotes pequeños y de múltiples variedades.

IV. Ventajas estructurales y de confiabilidad: mayor durabilidad, menor costo total de propiedad

Diseño de chasis de alta resistencia con excelente resistencia a las vibraciones.

Chasis construido a partir de placa de acero Q235 con construcción totalmente soldada + tratamiento de alivio de tensión