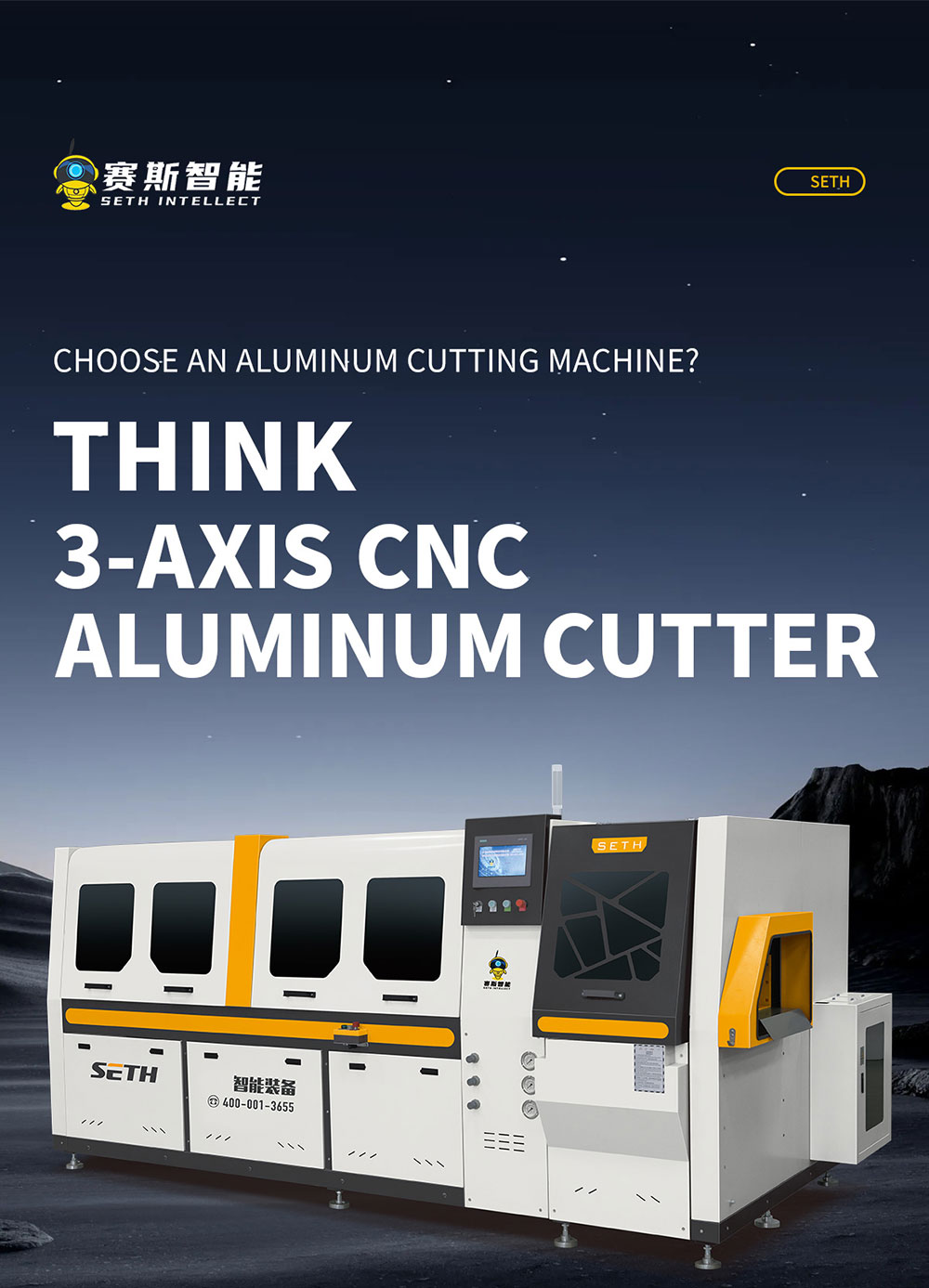

Máquina de corte CNC de un solo cabezal Sierra de corte continuo

Las principales ventajas de las máquinas de corte de aluminio, en función de su rendimiento y características de aplicación, se pueden resumir de la siguiente manera:

Alta precisión de procesamiento: los modelos CNC totalmente automáticos alcanzan una precisión de ±0,05-0,1 mm, con una desviación angular controlada dentro de ±0,1°, lo que proporciona cortes suaves y sin rebabas que satisfacen las demandas de sectores de alta gama como la electrónica y la industria aeroespacial.

Alta eficiencia y adaptabilidad: Los modelos, desde manuales hasta totalmente automáticos, cubren todas las necesidades de capacidad de producción. Las máquinas totalmente automáticas realizan entre 300 y 800 cortes por hora, satisfaciendo demandas de producción por lotes superiores a 1000 piezas diarias.

Amplia compatibilidad de materiales: Compatible con aluminio puro, aleaciones de aluminio y otros materiales de aluminio, además de cortar cobre. Al sustituir hojas de sierra especializadas, procesa piezas de aluminio de diferentes espesores (1-200 mm) y se adapta a condiciones de operación especiales.

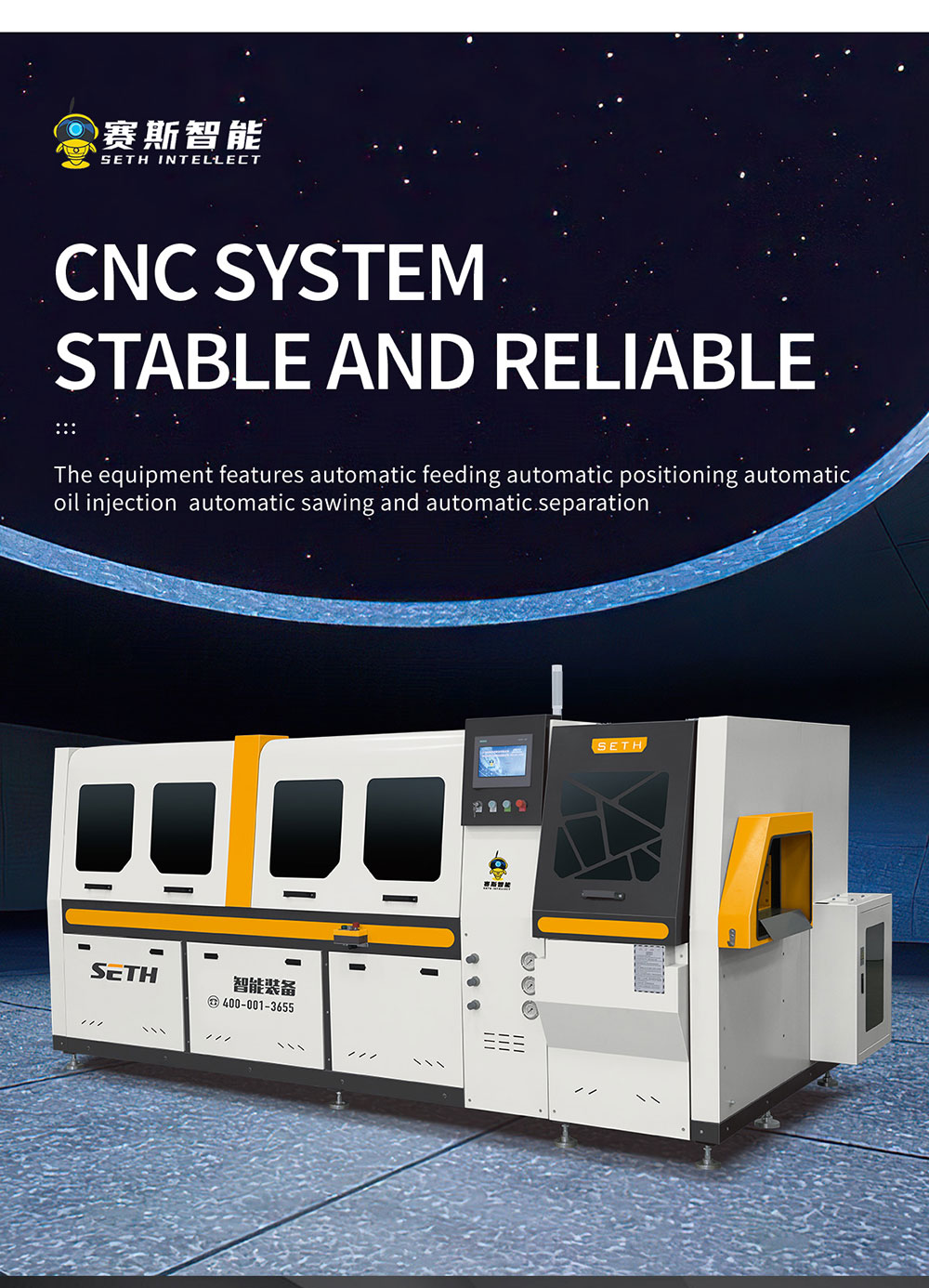

Operación estable y de bajo consumo: El chasis robusto y el diseño de rieles guía de precisión minimizan la vibración. La vida útil del sistema de transmisión supera las 100.000 horas con una tasa de fallos inferior al 0,5 %. Los modelos premium reducen el consumo de energía en un 30 % en comparación con los equipos tradicionales.

Fácil operación y mantenimiento: Su diseño modular facilita la sustitución rápida de hojas de sierra y componentes. Los modelos de alta gama incorporan funciones inteligentes como pulverización automática de aceite y optimización por IA, lo que minimiza la intervención manual y el desperdicio de material (logrando una tasa de utilización del 98,5%).

Seguridad integral: Equipado con cubiertas protectoras, botones de parada de emergencia y dispositivos de protección contra fugas. Algunos modelos incorporan sensores infrarrojos que detienen automáticamente la operación cuando el personal se acerca a la zona de corte, lo que reduce los riesgos operativos.

Máquinas de corte de aluminio: Equipos básicos para el procesamiento de aluminio y una guía científica de selección

En los sistemas industriales modernos, las aleaciones de aluminio se han convertido en materiales fundamentales en los sectores de la construcción, la automoción, la aeroespacial y la electrónica gracias a sus ventajas únicas: ligereza, alta resistencia y resistencia a la corrosión. Como equipo fundamental en el procesamiento del aluminio, el rendimiento de las máquinas de corte de aluminio determina directamente la eficiencia del procesamiento, la precisión del producto y los costes de producción. Desde unidades compactas operadas manualmente hasta sistemas inteligentes totalmente automatizados, la evolución de las máquinas de corte de aluminio se ha alineado con las mejoras industriales, siendo un factor clave para ampliar las posibilidades de las aplicaciones del aluminio.

I. Análisis básico de las máquinas de corte de aluminio: una comprensión integral desde el principio hasta la aplicación

1. Principio básico de funcionamiento y composición

La lógica operativa principal de las máquinas de corte de aluminio se basa en el concepto innovador de "pieza de trabajo fija, herramienta móvil". Un motor eléctrico impulsa la herramienta de corte para que gire a altas velocidades, trabajando en conjunto con un sistema de alimentación de precisión para cortar y separar materiales de aluminio. Esto resuelve fundamentalmente los problemas que prevalecen en el procesamiento tradicional, como el alto consumo de energía, la vibración significativa y la mala calidad de corte. Sus componentes clave comprenden tres sistemas principales: - Sistema de potencia: generalmente emplea servomotores de CA con control de posición de alta precisión, lo que permite un ajuste flexible de la velocidad según las propiedades del aluminio. - Sistema de corte: presenta hojas de sierra con recubrimiento de carburo o diamante, generalmente con 60-120 dientes; más dientes producen superficies de corte más suaves. - Sistema de control: utiliza módulos CNC para el preajuste de parámetros y ciclos automatizados; los modelos de alta gama integran algoritmos de IA para optimizar las trayectorias de corte.

2. Tipos principales y escenarios de aplicación

Según los niveles de automatización y las capacidades de procesamiento, las máquinas de corte de aluminio se dividen en cuatro categorías para adaptarse a diferentes escalas de producción:

- Máquinas manuales de corte de aluminio: Se basan en la alimentación, el posicionamiento y el corte manuales. Ofrecen un funcionamiento flexible a un coste menor (aproximadamente entre ¥15.800 y ¥38.000), lo que las hace ideales para talleres pequeños o tareas de corte poco frecuentes en lotes pequeños. La precisión oscila entre ±0,2 y 0,5 mm.

- Cortadoras de aluminio semiautomáticas: Automatizan el corte sin requerir asistencia manual para la carga. Ofrecen un equilibrio entre eficiencia y coste, ideales para producciones de volumen medio en pequeñas y medianas empresas, como las operaciones diarias en talleres de fabricación de puertas y ventanas.

Máquina cortadora de aluminio CNC totalmente automática: Integra alimentación, dimensionamiento, sujeción y descarga automáticos. Admite cortes multiángulo (45°, 90°, etc.) con una precisión de hasta ±0,05-0,1 mm. Alcanza de 300 a 800 cortes por hora. Equipo esencial para la producción en masa de perfiles de aluminio, ampliamente utilizado en componentes de automoción, muros cortina para edificios, etc. Rango de precio: ¥50.000-¥200.000+.

- Máquinas de corte de aluminio especializadas: incluye cortadores de alta velocidad (aptos para piezas de aluminio de 1 a 10 mm de espesor, como carcasas electrónicas) y cortadores de alta resistencia (capaces de procesar aluminio de 100 a 200 mm de espesor para la fabricación de componentes aeroespaciales), que requieren personalización para condiciones operativas específicas.

3. Campos de aplicación principales

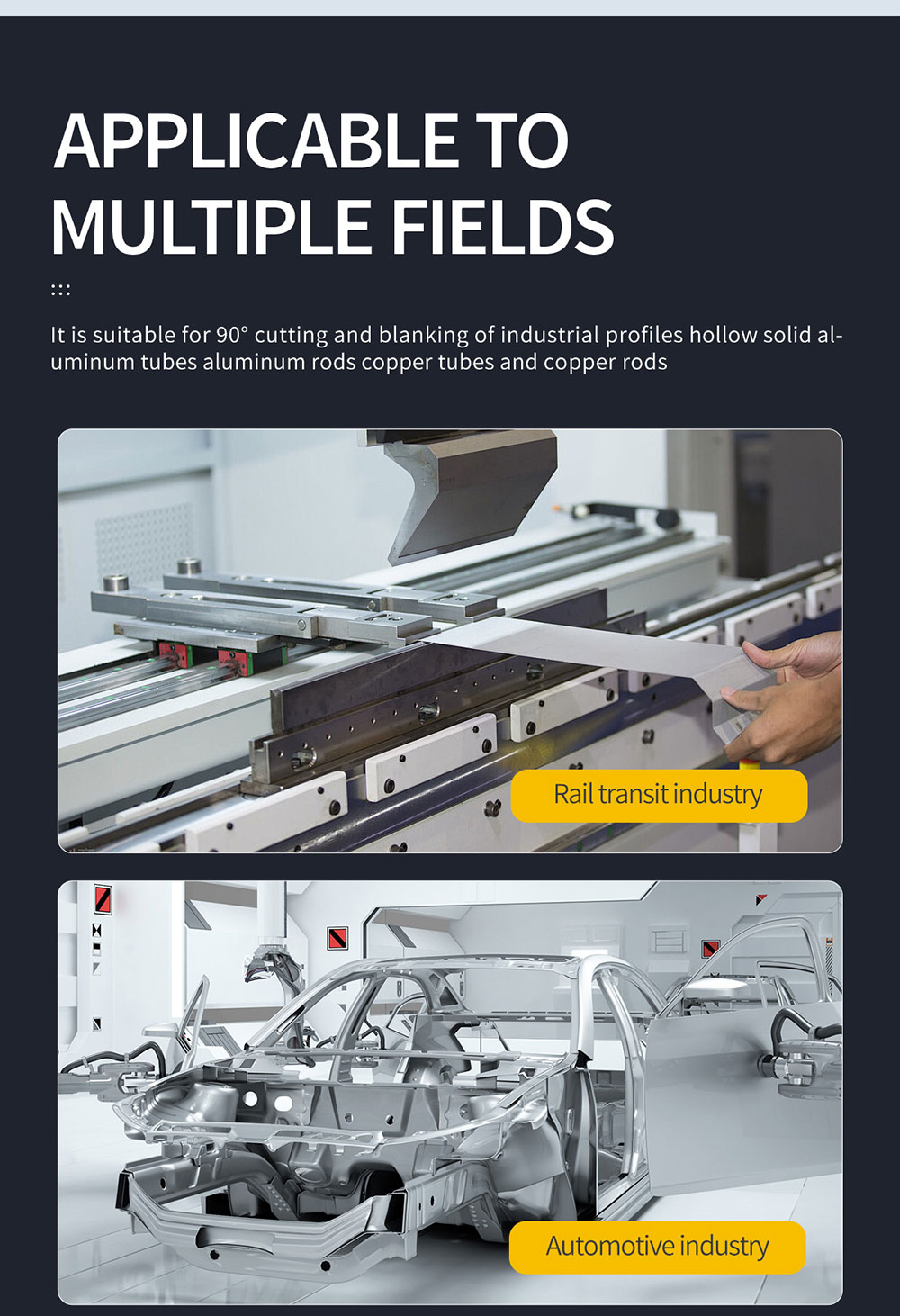

Las máquinas de corte de aluminio permean todas las etapas de la producción industrial:

- Construcción: Corta con precisión perfiles de puertas y ventanas y montantes de muro cortina para una integración perfecta.

- Automotriz: Procesa bastidores de carrocería livianos y cubos de ruedas para satisfacer las demandas de reducción de peso.

- Electrónica: Ofrece cortes de alta precisión para disipadores de calor y carcasas de equipos.

- Aeroespacial: Cumple con estrictos estándares de mecanizado para componentes estructurales de aleación de aluminio para naves espaciales.

II. Selección científica: Creación de una máquina de corte de aluminio adaptada a sus necesidades

Al seleccionar una máquina de corte de aluminio, evite la idea errónea de que "cuanto más altas sean las especificaciones, mejor". En su lugar, establezca un sistema de evaluación integral centrado en los requisitos de procesamiento, los costos operativos y el servicio posventa. Las siguientes seis dimensiones fundamentales son consideraciones clave para garantizar la idoneidad del equipo.

1. Requisitos de procesamiento de coincidencia precisa

Las necesidades de procesamiento constituyen el punto de partida lógico para la selección. Deben definirse claramente tres parámetros fundamentales:

- Parámetros del material: identifique el tipo de aluminio (aluminio puro, aleación de aluminio, tubos/barras/hojas de aluminio), el espesor y las dimensiones de la sección transversal. Por ejemplo, cortar perfiles de aluminio de 120 mm × 80 mm requiere un equipo que cumpla con las especificaciones máximas de corte. Si bien el corte de cobre puede ser compatible, el corte de acero inoxidable requiere hojas de sierra especializadas y velocidades de rotación reducidas.

Requisitos de precisión: Los sectores de la electrónica y la aeroespacial requieren modelos CNC (tolerancia de ±0,1 mm). Los perfiles arquitectónicos estándar pueden utilizar modelos semiautomáticos con una precisión ligeramente inferior. La precisión angular es igualmente crucial: las juntas de puertas y ventanas requieren un control de error angular de ±0,1°.

Requisitos de capacidad de producción: Calcule la producción diaria promedio. Para menos de 500 piezas diarias, bastan los modelos semiautomáticos; para más de 1000 piezas diarias se requieren equipos CNC totalmente automáticos. Evite el sobredimensionamiento (desperdicio de energía) o el subdimensionamiento (sobrecarga).

2. Centrarse en los parámetros de rendimiento básicos

Los parámetros de rendimiento determinan directamente la calidad y la eficiencia del procesamiento. Priorice cuatro indicadores clave:

Sistema de accionamiento: La potencia del motor varía de 1,5 a 15 kW. Seleccione 1,5 a 5 kW para equipos pequeños y 5 a 15 kW para equipos de alta resistencia. Priorice los servomotores, que ofrecen mayor velocidad de respuesta y precisión de control en comparación con los motores asíncronos estándar.

La evolución de las máquinas de corte de aluminio, desde la operación manual hasta el corte inteligente, representa el camino hacia la automatización industrial. Seleccionar la máquina de corte de aluminio adecuada no se trata solo de comprar equipos; es un paso crucial para construir un sistema de producción eficiente. Al adaptar con precisión los requisitos de procesamiento, centrarse en el rendimiento principal y priorizar el soporte posventa, las empresas pueden evitar el desperdicio de recursos, a la vez que garantizan mejoras en la calidad y la eficiencia del procesamiento. En el mundo actual, donde las aplicaciones de aleación de aluminio son cada vez más comunes, una máquina de corte de aluminio adecuada se convertirá en un aliado clave para mejorar la competitividad de una empresa.

Sistema de alimentación: Potencia del motor: 1,5-15 kW (pequeña escala: 1,5-5 kW, alta potencia: 5-15 kW). Se prefieren los servomotores por su alta velocidad de respuesta y precisión de control.

Parámetros de corte: Diámetro de la hoja de sierra 120-500 mm (adaptado al espesor de corte), velocidad de rotación 3000-4500 rpm (especializada para aleación de aluminio), velocidad de alimentación 20-30 m/min para materiales delgados, 5-10 m/min para materiales gruesos.

Estructura estable: marco resistente + rieles guía de precisión, sujeción de material neumática/hidráulica para evitar desviaciones, vida útil del sistema de transmisión superior a 100.000 horas con una tasa de fallas inferior al 0,5%.

Funciones inteligentes: incluye pulverización automática de aceite (reduce la adhesión de virutas de aluminio), optimización de IA (logra una utilización del material del 98,5 %), compatibilidad con múltiples especificaciones (se adapta a más de 1000 tipos de perfiles) y más.

La aplicación de máquinas de corte de aluminio ha permeado todos los aspectos de la producción industrial: en el sector de la construcción, permiten un corte preciso de perfiles de puertas y ventanas y marcos de muros cortina, garantizando uniones herméticas; en la fabricación de automóviles, satisfacen los requisitos de aligeramiento al procesar marcos de carrocería, cubos de ruedas y otros componentes; en la industria electrónica, ofrecen cortes de alta precisión para disipadores de calor y carcasas de equipos; y en la industria aeroespacial, satisfacen los estrictos estándares de mecanizado para componentes estructurales de aleación de aluminio en naves espaciales.

Los requisitos de procesamiento sirven como punto de partida lógico para la selección de equipos, lo que requiere la aclaración de tres parámetros fundamentales:

Especificaciones del material: Identifique el tipo de aluminio (aluminio puro, aleación de aluminio, tubos/barras/láminas de aluminio), el espesor y las dimensiones de la sección transversal. Por ejemplo, cortar perfiles de aluminio de 120 mm × 80 mm requiere seleccionar un equipo que se ajuste a la capacidad máxima de corte. Si bien el corte de cobre puede ser compatible, el procesamiento de acero inoxidable requiere hojas de sierra especializadas y una velocidad de rotación reducida.

Requisitos de precisión: Los modelos CNC (tolerancia de ±0,1 mm) son esenciales para aplicaciones electrónicas y aeroespaciales. Las máquinas semiautomáticas con una precisión ligeramente inferior son suficientes para perfiles arquitectónicos estándar. La precisión angular es igualmente crucial: las juntas de puertas y ventanas requieren un control de tolerancia de ±0,1°.

Requisitos de capacidad de producción: Calcule la producción diaria promedio. Para menos de 500 piezas diarias, bastan los modelos semiautomáticos; para más de 1000 piezas diarias se requieren equipos CNC totalmente automáticos. Evite el sobredimensionamiento (desperdicio de energía) o el subdimensionamiento (sobrecarga).

2. Centrarse en los parámetros de rendimiento básicos

Los parámetros de rendimiento determinan directamente la calidad y la eficiencia del procesamiento. Priorice estas cuatro métricas:

- Sistema de potencia: La potencia del motor varía de 1,5 a 15 kW. Seleccione de 1,5 a 5 kW para equipos pequeños y de 5 a 15 kW para equipos de servicio pesado. Priorice los servomotores, que ofrecen mayor velocidad de respuesta y precisión de control en comparación con los motores asíncronos estándar.

Parámetros de corte: Los diámetros de las hojas de sierra suelen oscilar entre 120 y 500 mm, según el espesor del material; la velocidad de rotación recomendada es de 3000 a 4500 r/min (para aleaciones de aluminio). La velocidad de avance debe ser de 20 a 30 m/min para materiales delgados (<10 mm) y reducirse a 5-10 m/min para materiales gruesos (>50 mm) para proteger la hoja de sierra.

- Estructura estable: Cuenta con un bastidor robusto con diseño de riel guía de precisión, junto con sistemas neumáticos/hidráulicos de sujeción de material para evitar el desplazamiento del material durante el corte. El equipo de alta calidad cuenta con sistemas de transmisión con una vida útil superior a 100.000 horas y una tasa de fallos inferior al 0,5 %.

- Funciones inteligentes: Los modelos de alta gama incorporan sistemas automáticos de pulverización de aceite para reducir la adhesión de virutas de aluminio, funciones de optimización de IA que aumentan la utilización del material al 98,5% y sistemas de compatibilidad de múltiples especificaciones adaptables a más de 1000 tipos de perfiles.

3. Evaluación de los costos de seguridad y mantenimiento

Los costos operativos a largo plazo y la seguridad son igualmente críticos:

- Características de seguridad: Los componentes esenciales incluyen protectores, botones de parada de emergencia y dispositivos de corriente residual (RCD). Algunos modelos de alta gama incorporan sensores infrarrojos que detienen automáticamente el funcionamiento al detectar la proximidad de una persona en la zona de corte.

Facilidad de mantenimiento: Priorice los diseños modulares para facilitar la sustitución de componentes críticos como hojas de sierra y rodamientos. Conozca la vida útil de las hojas (las hojas de aleación estándar duran entre 300 y 500 horas); reemplácelas inmediatamente si detecta cortes irregulares o ruidos anormales.

- Eficiencia energética: los productos de empresas de alta tecnología a nivel nacional suelen reducir el consumo de energía en un 30% en comparación con los modelos tradicionales, lo que genera importantes ahorros de electricidad a largo plazo.

4. Evaluación de la marca y el servicio posventa

Como equipo industrial, el servicio postventa impacta directamente en la continuidad de la producción:

Selección de marca: Priorizar fabricantes con certificación ISO 9001, CE, etc., como Deshang Environmental (líder en ingeniería de precisión), Jiangyin Haiqing (especialista en estabilidad en la industria pesada) y Wuxi Weien (pionera en fabricación inteligente). Entre sus clientes se encuentran empresas de renombre como China State Shipbuilding Corporation y Tesla.

- Garantías de servicio: Los componentes principales deben tener garantías de 1 a 2 años. Requieren tiempos de respuesta de 24 horas, con más del 80 % de los problemas resueltos de forma remota. Los ingenieros deben llegar en un plazo de 48 horas para problemas complejos. Algunos fabricantes ofrecen capacitación gratuita para operadores y videotutoriales para reducir los costos de capacitación del personal.

5. Verificar el rendimiento real del mecanizado

Más allá de las especificaciones, las pruebas in situ ofrecen la evaluación más directa: lleve piezas representativas para realizar cortes de prueba y observar si los cortes son suaves y sin rebabas, y si las tolerancias dimensionales se encuentran dentro de los rangos aceptables. Haga funcionar la máquina continuamente durante una hora para evaluar si presenta vibraciones perceptibles o ruidos anormales, y si la interfaz es intuitiva y fácil de usar.

6. Equilibrio presupuestario y coste-efectividad

Productos relacionados

Noticias relacionadas

Enviado satisfactoriamente

Nos pondremos en contacto con usted tan pronto como sea posible