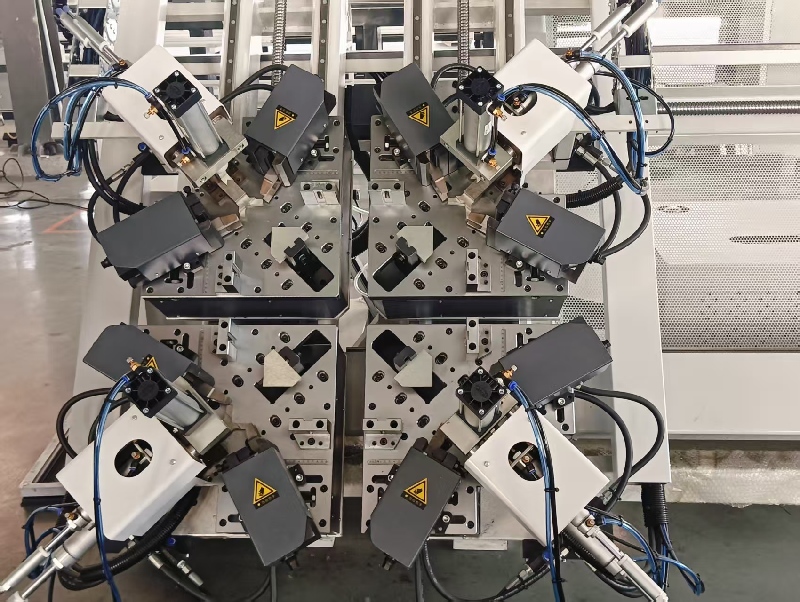

Máquina CNC de crimpado de esquinas de cuatro cabezales

Procesamiento simultáneo de cuatro estaciones

Control de precisión a nivel de micras

Función adaptativa inteligente

Diseño de seguridad y comodidad

Sistema CNC de alta eficiencia

Máquina CNC de unión de esquinas de cuatro cabezales:

Equipos básicos para el procesamiento eficiente y preciso de puertas y ventanas

En la fabricación de puertas y ventanas, el proceso de unión de esquinas determina directamente el sellado, la planitud y la vida útil de los productos. Como equipo fundamental que integra automatización y alta precisión, la máquina CNC de unión de esquinas de cuatro cabezales elimina los problemas de baja eficiencia y precisión de las máquinas tradicionales gracias a su capacidad de procesamiento simultáneo en cuatro estaciones. Se ha convertido en equipo estándar en las líneas de producción de puertas y ventanas de aleación de aluminio y aluminio con rotura de puente térmico de gama media y alta.

I. Principales ventajas y escenarios de aplicación

1. Aspectos técnicos clave

Procesamiento simultáneo en cuatro estaciones: Mediante sistemas CNC independientes que controlan cuatro unidades de unión de esquinas, procesa simultáneamente las cuatro esquinas de los marcos de puertas y ventanas. Esto supone una mejora del 100 % en la eficiencia con respecto a las máquinas tradicionales de doble cabezal, con una capacidad de producción en un solo turno de entre 800 y 1200 unidades (basada en marcos de ventanas estándar de 600 × 800 mm).

Control de precisión a nivel micrométrico: Equipado con servomotores importados y mecanismos de transmisión por husillo de bolas, la presión en las esquinas (0-30 kN) y la profundidad de corte (0-5 mm) son ajustables digitalmente. Desviación angular ≤0,1°, error diagonal posterior al corte ≤0,5 mm/m, cumpliendo con los altos estándares de hermeticidad para el procesamiento de ventanas y puertas.

Función adaptativa inteligente: Los sensores de presión integrados y el sistema de posicionamiento visual detectan automáticamente el grosor del perfil (1,4-2,0 mm) y las especificaciones de los soportes de esquina, ajustando dinámicamente los parámetros de unión de las esquinas para evitar deformaciones en el perfil o juntas flojas. Compatible con los perfiles de puertas y ventanas de las series 50 a 120 más comunes.

Diseño seguro y práctico: Incorpora dispositivos de protección fotoeléctrica dobles y un botón de parada de emergencia, con un grado de protección IP54. La consola de control ergonómica e inclinada integra una pantalla táctil de 10 pulgadas para la configuración de parámetros y el diagnóstico de fallos con un solo toque, lo que permite a los nuevos operadores dominar el funcionamiento en 30 minutos.

2. Escenarios aplicables

Líneas de procesamiento por lotes para fabricantes de puertas y ventanas de tamaño mediano a grande (por ejemplo, puertas y ventanas para proyectos, puertas y ventanas personalizadas para viviendas);

Unión de esquinas de alta precisión para puertas/ventanas de sistema y puertas/ventanas pasivas;

Unión de esquinas de perfiles de gran tamaño como marcos de muros cortina de aluminio y estructuras para terrazas acristaladas.

II. Método de uso estandarizado

1. Preparación preoperatoria (5 minutos)

Verifique el funcionamiento de la fuente de alimentación (380 V trifásico de cinco cables) y de la fuente de aire (0,6-0,8 MPa). Confirmar las lecturas del manómetro y del voltímetro dentro de los rangos estándar;

Limpie la superficie de trabajo y la unidad de unión de esquinas, eliminando los residuos. Inspeccione las cuchillas de unión de esquinas y los bloques de posicionamiento para comprobar su integridad, asegurándose de que no presenten desgaste ni deformación;

Encienda el interruptor principal y la alimentación de la pantalla táctil. Ingrese al sistema operativo, seleccione "Restablecer parámetros" y proceda a la interfaz de procesamiento después de que se complete la autocomprobación (todas las luces indicadoras se pondrán verdes).

2. Configuración de parámetros (primer uso o cambio de perfil)

En la interfaz “Parámetros del perfil” de la pantalla táctil, ingrese el ancho, la altura, el grosor de la pared y el modelo de soporte de esquina del perfil (por ejemplo, tipo 140/160).

Ingrese a la interfaz "Parámetros de unión de esquinas" para configurar: - Presión de unión (15-20 kN para perfiles estándar, 22-28 kN para perfiles de paredes gruesas) - Tiempo de unión (1,5-3 segundos) - Profundidad de presión (1,2-2 mm)

Haga clic en «Guardar parámetros» y realice una prueba: inserte los perfiles de desecho, inicie la «Prueba de ciclo único» e inspeccione los resultados de la unión de esquinas. Si se producen huecos excesivos o hendiduras en el perfil, ajuste los parámetros de presión y profundidad.

3. Operación de procesamiento por lotes (aprox. 30 segundos por unidad de ventana/puerta)

Coloque los marcos de ventanas/puertas preensamblados y con código de esquina (previamente recubiertos con adhesivo para unión de esquinas) de manera uniforme sobre los bloques de posicionamiento del banco de trabajo, asegurándose de que los perfiles estén en contacto firme con las superficies de posicionamiento;

Presione el botón "Posicionamiento automático". El sistema de visión del equipo calibra la posición del marco de la ventana; una luz indicadora se ilumina tras un posicionamiento exitoso;

Pulse simultáneamente los botones “Start” a ambos lados del panel de control (diseño de enclavamiento de seguridad). La máquina inicia automáticamente el proceso de unión de esquinas: cuatro unidades de unión de esquinas avanzan sincrónicamente → presionan y unen las esquinas → mantienen la presión durante 1-2 segundos → las unidades se reinician;

Al finalizar, la máquina emite una alerta sonora. Retire manualmente el marco de la ventana, inspeccione la planitud de las esquinas y la integridad del sellado. Los marcos que cumplan con los requisitos pasan al siguiente proceso; los que no, requieren la resolución de problemas de parámetros y un nuevo reprocesamiento.

4. Procedimiento de apagado

Tras finalizar el procesamiento diario, limpie los restos de adhesivo de sellado de esquinas y las virutas de aluminio de la superficie de trabajo; cierre la válvula de suministro de aire.

Seleccione “Apagar equipo” en la pantalla táctil; después de que el sistema guarde los parámetros, apague la alimentación de la pantalla táctil.

Desconecte el interruptor de alimentación principal y complete el registro de funcionamiento del equipo (registrando la cantidad procesada y los detalles de la falla).

III. Plan de mantenimiento (Extensión de la vida útil del equipo a 8-10 años)

1. Mantenimiento diario (10 minutos antes/después del procesamiento diario)

Limpieza: Utilice aire comprimido para eliminar las virutas de aluminio de la unidad de unión de esquinas, los rieles guía y las superficies de los sensores. Limpie la pantalla táctil y la mesa de trabajo con un paño de algodón para evitar que entre polvo en el interior del equipo.

Lubricación: Aplique aceite hidráulico antidesgaste 46# a los puntos de lubricación del riel guía (marcados como “copa de aceite”) una vez por turno para garantizar una transmisión suave del riel guía.

Inspección: comprobar

Inspeccione las cuchillas de la cortadora de ingletes para detectar mellas, verifique que los bloques de posicionamiento no estén flojos y compruebe que no haya fugas de aire en las mangueras neumáticas. Reemplace o ajuste cualquier componente que se encuentre defectuoso.

2. Mantenimiento semanal (1 hora)

Retire la fresa de inglete para afilarla (use papel de lija de grano 800 para reparar pequeños desgastes). Reemplace la hoja si el desgaste supera los 0,3 mm (se recomienda tener a mano 2 o 3 fresas de inglete de repuesto).

Inspeccione que los cables de conexión del servomotor y las líneas de puesta a tierra estén bien sujetos. Limpie el polvo de las rejillas de ventilación del motor.

Pruebe el dispositivo de seguridad fotoeléctrico: Active la protección cubriendo el sensor para confirmar que el equipo se detiene inmediatamente. Reemplace el sensor fotoeléctrico si falla.

3. Mantenimiento mensual (2 horas)

Abra la tapa lateral para comprobar la tensión de los husillos de bolas y las correas síncronas. La correa síncrona debe flexionarse entre 10 y 15 mm al presionarla; ajuste el tensor si está demasiado flojo o apretado.

Sustituya el filtro del sistema hidráulico (el modelo debe coincidir con las especificaciones del equipo). Rellene el aceite hidráulico hasta la línea de nivel (sustituya todo el aceite hidráulico antidesgaste 46# cuando el nivel baje de 1/3).

Calibre la precisión del ensamblaje de las esquinas: Pruebe la desviación del ángulo posterior al ensamblaje utilizando bloques patrón estándar (precisión de 0,01 mm). Si está fuera de tolerancia, ingrese a la interfaz "Calibración de precisión" para ajustar los parámetros del servomotor.

4. Revisión anual (Operación profesional, 1 día)

Desmonte completamente la unidad de ensamblaje de la esquina y reemplace los rodamientos y sellos desgastados (se recomienda utilizar piezas originales del fabricante);

Inspeccione los parámetros de funcionamiento del sistema CNC y los servomotores, actualice el firmware del sistema a la última versión;

Aplicar tratamiento anticorrosión a todo el equipo, rociar aceite anticorrosión (superficies no mecanizadas), comprobar la nivelación del cuerpo de la máquina, calibrar con un nivel y apretar los pernos de anclaje.

IV. Fallas comunes y soluciones

Síntoma de falla

Posibles causas

Medidas de resolución

Espacio en la esquina después del montaje

1. Presión insuficiente en el montaje de la esquina; 2. Holgura excesiva entre el soporte de la esquina y el perfil.

1. Aumentar la presión de montaje de las esquinas (+1 kN por incremento, sin exceder los 30 kN); 2. Reemplazar con soportes de esquina del tamaño adecuado.

El equipo no arranca.

1. Presión de aire/voltaje insuficiente; 2. Sensor fotoeléctrico obstruido; 3. Botón de parada de emergencia no reiniciado

1. Compruebe el suministro de aire/fuente de alimentación; 2. Elimine las obstrucciones del sensor; 3. Gire el botón de parada de emergencia para reiniciarlo.

Desgaste excesivo en la fresa de unión de esquinas

1. Lubricación insuficiente; 2. La dureza del perfil excede las especificaciones; 3. El material de la cuchilla de corte no coincide con el especificado.

1. Mejorar la lubricación de la guía; 2. Comprobar la dureza del perfil (debe ser ≤120 HB); 3. Sustituir por una herramienta de corte de esquinas de acero rápido.

La pantalla táctil no responde

1. Mala conexión eléctrica; 2. Mal funcionamiento de la pantalla táctil.

1. Inspeccione los conectores del cable de alimentación; 2. Apague y vuelva a encender el equipo; si aún no responde, póngase en contacto con el fabricante para su reparación.

Productos relacionados

Noticias relacionadas

Enviado satisfactoriamente

Nos pondremos en contacto con usted tan pronto como sea posible