Centro de mecanizado CNC de 4 ejes de alta velocidad para perfiles de aluminio

Precisión de mecanizado superior

Alta eficiencia de procesamiento

Fuerte adaptabilidad del perfil

Operación estable y confiable

Operación conveniente y mantenimiento inteligente

Introducción del producto:

(1) El centro de mecanizado de portal de perfiles de aluminio de 4 ejes es un equipo CNC automatizado diseñado para el procesamiento de precisión de perfiles de aleación ligera, posicionado como una "solución de mecanizado de alta eficiencia integrada de múltiples procesos".

(2) Es ampliamente aplicable a perfiles de aleación de aluminio, perfiles compuestos de aluminio y madera, perfiles de UPVC y perfiles de cobre, cumpliendo con los requisitos de mecanizado de precisión para taladrado, fresado de ranuras, biselado, roscado y otros procesos en puertas, ventanas, muros cortina, marcos industriales y aplicaciones de tránsito ferroviario. Sus principales ventajas se reflejan en tres dimensiones:

1. Precisión de coordinación de múltiples ejes: con un diseño de enlace de 4 ejes, el husillo gira libremente dentro del rango de -90° a +90°, lo que permite una sujeción de una sola etapa para el procesamiento de múltiples superficies y elimina errores de posicionamiento, logrando una precisión de mecanizado de ±0,03 mm.

2. Configuración de alta eficiencia: Equipado con un almacén de herramientas seguidor de 12 estaciones y un sistema de cambio automático de herramientas, combinado con un diseño de interacción de mesa de trabajo dual, puede procesar 2 piezas o 2 tipos de perfiles simultáneamente, lo que reduce significativamente el cambio de herramienta y el tiempo de conversión del proceso.

3. Estructura estable y confiable:

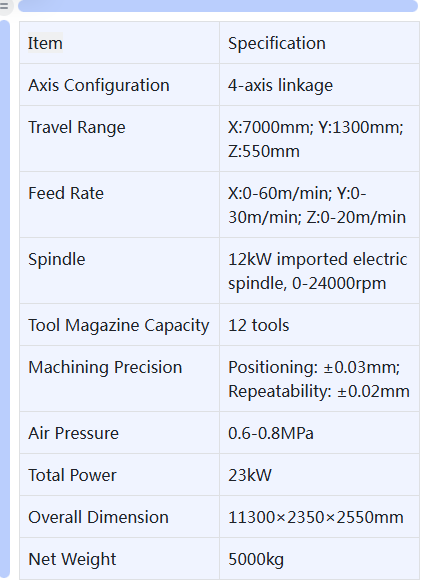

Adoptando un diseño de pórtico con una bancada soldada con placas de acero y templadas por tiempo, junto con guías lineales, husillos de bolas y servomotores importados de alta precisión, se garantiza la estabilidad durante el funcionamiento a alta velocidad (velocidad de movimiento en el eje X de hasta 60 m/min). II. Parámetros técnicos principales. Basado en los modelos GSG ZB-CNC-6500 y LGS-CNC-7000, los parámetros clave se muestran en la siguiente tabla:

Nota: La máquina se puede personalizar con una longitud de eje X extendida de hasta 9000 mm para el procesamiento de perfiles ultralargos. III. Principio de funcionamiento: El equipo funciona según la lógica básica de la "Coordinación de movimiento multieje en sistemas CNC", con un proceso específico dividido en seis etapas:

1. Entrada y análisis del programa: Genere códigos de mecanizado mediante software CAD/CAM o ejecute directamente macros predefinidas e impórtelos al sistema CNC (p. ej., B&R Automation System) mediante una pantalla táctil de 15 pulgadas. El sistema analiza automáticamente las trayectorias de las herramientas, las velocidades de corte y otros parámetros.

2. Sujeción y posicionamiento de la pieza: Coloque el perfil en un dispositivo neumático ajustable. Ocho juegos de placas de sujeción neumáticas sujetan automáticamente la pieza. La mesa de trabajo doble permite operaciones sincronizadas de mecanizado y sujeción, lo que reduce el tiempo de inactividad.

3. Selección y reemplazo de herramientas: El sistema CNC controla la torreta de herramientas para que gire a la posición de la herramienta deseada según las instrucciones del programa de mecanizado. El brazo robótico completa el cambio automático de herramienta en menos de 3 segundos.

4. Mecanizado intercambiable de ejes múltiples: los servomotores impulsan cada eje a lo largo de trayectorias preestablecidas. El eje X realiza un avance longitudinal a lo largo de la viga transversal, mientras que los ejes Y/Z mueven la mesa de trabajo para movimientos laterales y verticales. El cuarto eje gira el husillo a ángulos específicos (por ejemplo, biselado de 45°, perforación de 90°) para cortes de alta velocidad.

5. Garantía de enfriamiento y lubricación: durante el mecanizado, el sistema de enfriamiento por aspersión controlado por PLC enfría el área de corte, mientras que el sistema de lubricación automática aplica lubricación cronometrada a las piezas móviles, como guías y tornillos de avance, para reducir el desgaste.

6. Finalización y reinicio del proceso: Tras finalizar el proceso, el equipo regresa automáticamente a la posición inicial, libera la fijación y retira la pieza. El sistema permite la trazabilidad remota de datos y recordatorios de mantenimiento mediante dispositivos conectados.

El centro de mecanizado tipo pórtico de perfiles de aluminio de 4 ejes es un equipo CNC de alta precisión diseñado para el procesamiento integrado de perfiles de aleaciones ligeras. Está especializado en operaciones de fresado, taladrado, roscado, biselado y ranurado en perfiles de aleación de aluminio, compuestos de aluminio y madera, u-PVC y cobre, ampliamente aplicados en muros cortina de puertas y ventanas, marcos industriales e industrias de tránsito ferroviario. Las ventajas clave incluyen: Capacidad de varillaje de 4 ejes: el husillo gira entre -90°~+90° para el procesamiento de múltiples superficies en una sola sujeción, lo que garantiza una precisión de posicionamiento de ±0,03 mm; Configuración de alta eficiencia: almacén de herramientas de 12 estaciones con cambio automático de herramientas, combinado con mesas de trabajo duales para procesamiento simultáneo sin interferencias; Estructura de pórtico estable: la base de acero soldada, las guías lineales importadas y los servomotores permiten una velocidad del eje X de hasta 60 m/min.

3. Principio de funcionamiento El equipo opera en base a la coordinación multieje controlada por el sistema CNC, siguiendo estos pasos: Entrada del programa: Los códigos de proceso generados por el software CAD/CAM se importan vía USB o Ethernet al sistema CNC; Sujeción de piezas de trabajo: los perfiles se fijan mediante 8 abrazaderas neumáticas, con mesas de trabajo duales que permiten la carga y el procesamiento en paralelo; Cambio de herramientas: el sistema ordena al cargador de 12 estaciones que cambie las herramientas automáticamente en 3 segundos; Mecanizado vinculado: los servomotores accionan los ejes X/Y/Z para la alimentación, mientras que el cuarto eje ajusta el ángulo del husillo. El husillo de alta velocidad realiza operaciones de corte; Enfriamiento y lubricación: el refrigerante rocia el área de corte y la lubricación automática mantiene las guías y los tornillos; Finalización y reinicio: la máquina regresa a la posición inicial después del procesamiento, con monitoreo remoto para el seguimiento de datos.

Precisión de mecanizado superior Adopta tecnología de varillaje de 4 ejes, lo que permite que el husillo gire libremente dentro del rango de -90° a +90°. Esto permite el procesamiento de múltiples superficies de perfiles de aluminio en una sola sujeción, eliminando errores de posicionamiento causados por sujeción repetida. La precisión del mecanizado puede alcanzar ±0,03 mm y la precisión del posicionamiento repetido es tan alta como ±0,02 mm, lo que cumple plenamente con los requisitos de precisión de campos de alta gama, como muros cortina de puertas/ventanas y tránsito ferroviario. Alta eficiencia de procesamiento Equipado con un almacén de herramientas de seguimiento de 12 estaciones y un sistema de cambio automático de herramientas, el tiempo de cambio de herramientas es inferior a 3 segundos, lo que reduce significativamente el tiempo perdido en el reemplazo de herramientas. Además, el diseño de operación interactiva de la mesa de trabajo dual admite el procesamiento simultáneo de dos piezas de trabajo o dos tipos de perfiles. Mientras se procesa una pieza de trabajo, la otra se puede sujetar, logrando una "producción continua" y mejorando en gran medida la eficiencia general del procesamiento. Fuerte adaptabilidad del perfil. Es compatible con diversos materiales, como perfiles de aleación de aluminio, perfiles compuestos de aluminio y madera, perfiles de UPVC y perfiles de cobre. Para perfiles de aluminio de diferentes longitudes, se puede personalizar con un eje X extendido (hasta 9000 mm) para adaptarse a las necesidades de procesamiento de perfiles ultralargos. Además, puede completar múltiples procesos como taladrado, fresado, biselado y roscado en una sola operación, evitando la necesidad de que cooperen múltiples dispositivos, ahorrando así espacio y costos de producción. Operación estable y confiable Se adopta una estructura de marco tipo pórtico y la base está hecha de placas de acero soldadas y se somete a un tratamiento de envejecimiento, lo que reduce efectivamente la deformación y garantiza la estabilidad del equipo. Se combina con guías lineales, husillos de bolas y servomotores importados de alta precisión. La velocidad de movimiento del eje X puede alcanzar hasta 60 m/min y aún puede mantener un funcionamiento estable a alta velocidad, lo que reduce la tasa de fallas y extiende la vida útil del equipo. Operación conveniente y mantenimiento inteligente Está equipado con una pantalla táctil de 15 pulgadas y un sistema CNC avanzado (como el sistema de automatización B&R). Los usuarios pueden importar códigos de procesamiento generados por el software CAD/CAM o llamar a programas de macros preestablecidos, simplificando el proceso de operación. Mientras tanto, el sistema admite conexión remota, lo que puede realizar un seguimiento en tiempo real de los datos de procesamiento y recordatorios automáticos para el mantenimiento del equipo, lo que reduce la dificultad de la gestión y el mantenimiento del equipo.

Productos relacionados

Noticias relacionadas

Enviado satisfactoriamente

Nos pondremos en contacto con usted tan pronto como sea posible