Maquinaria de corte de aluminio con sierra CNC Máquina de corte completamente automática

1 Eficiencia de producción significativamente mayor

2. Precisión y consistencia de corte ultraaltas

3. Reducción de la dependencia laboral y facilidad operativa

4. Mayor seguridad para operadores y equipos

5. Ahorro de costes a largo plazo

6. Versatilidad para diversas aplicaciones de perfiles de aluminio

Especificaciones técnicas e introducción de cortadoras de aluminio totalmente automáticas

Las cortadoras de aluminio totalmente automáticas son máquinas avanzadas con control CNC, diseñadas para el corte de perfiles de aluminio con alta precisión y eficiencia en industrias como la construcción, la electrónica y el transporte. Sus especificaciones técnicas determinan directamente parámetros de rendimiento como la precisión de corte, la velocidad de producción y la compatibilidad de materiales, mientras que sus características de diseño (como la alimentación automática y la monitorización inteligente) satisfacen las demandas de la producción en masa moderna. A continuación, se detallan sus especificaciones técnicas clave y se presenta una introducción completa a su funcionalidad.

Las cortadoras de aluminio totalmente automáticas son máquinas avanzadas con control CNC, diseñadas para el corte de perfiles de aluminio con alta precisión y eficiencia en industrias como la construcción, la electrónica y el transporte. Sus especificaciones técnicas determinan directamente parámetros de rendimiento como la precisión de corte, la velocidad de producción y la compatibilidad de materiales, mientras que sus características de diseño (como la alimentación automática y la monitorización inteligente) satisfacen las demandas de la producción en masa moderna. A continuación, se detallan sus especificaciones técnicas clave y se presenta una introducción completa a su funcionalidad.

1. Especificaciones técnicas básicas Las especificaciones técnicas varían ligeramente según el fabricante (por ejemplo, HAAS, TRUMPF o marcas industriales locales), pero los siguientes parámetros representan estándares de la industria para cortadoras de aluminio totalmente automáticas de gama media a alta. Todos los valores se basan en modelos comunes adecuados para procesar perfiles de aluminio estándar (aleaciones de la serie 6000, por ejemplo, 6061, 6063).

1.1 Parámetros de rendimiento de corte Parámetro Especificación Rango Descripción Capacidad máxima de corte Sección transversal: 10 mm × 10 mm a 300 mm × 300 mm; Longitud: 100 mm a 12 000 mm Define los perfiles de aluminio más grandes y más pequeños que la máquina puede procesar. Por ejemplo, una capacidad de 300 mm × 300 mm se adapta a grandes vigas estructurales, mientras que una longitud mínima de 100 mm se adapta a componentes pequeños como disipadores de calor electrónicos. Precisión de corte Tolerancia dimensional: ±0,05 mm a ±0,1 mm; Tolerancia de ángulo: ±0,1° Crítico para industrias que requieren precisión (por ejemplo, aeroespacial, marcos de paneles solares). La tolerancia de ±0,05 mm garantiza una coincidencia de longitud constante para perfiles entrelazados. Velocidad de corte 2000 RPM a 6000 RPM (para hojas TCT) Varía según el tipo de hoja y el grosor del perfil. Se utilizan RPM más altas (6000) para perfiles delgados (por ejemplo, láminas de 10 mm) para reducir la acumulación de calor; Las RPM más bajas (2000) se adaptan a perfiles gruesos (por ejemplo, varillas de 50 mm) para mantener la estabilidad de la hoja. Rango de ángulo de corte 0° (corte recto) a 90° (corte a inglete), ajustable en incrementos de 0,1° Admite cortes complejos para ensamblaje (p. ej., ángulos de 45° para marcos de muebles, ángulos de 30° para molduras arquitectónicas). Diámetro de la hoja: 250 mm a 400 mm Las hojas más grandes (400 mm) manejan perfiles más anchos, mientras que las hojas más pequeñas (250 mm) ofrecen una aceleración más rápida para cortes de grandes volúmenes y perfiles delgados. 1.2 Parámetros estructurales y dimensionales Parámetro Especificación Rango Descripción Dimensiones de la máquina (L×W×H) 3500 mm×1800 mm×2200 mm a 6000 mm×2500 mm×2500 mm Depende de la longitud del sistema de alimentación (las máquinas más largas admiten perfiles de 12 m). Una máquina de 6.000 mm de largo es típica para procesar barras de aluminio extruido de longitud completa. Peso De 1.500 kg a 4.000 kg Las máquinas más pesadas (4.000 kg) cuentan con bastidores reforzados para reducir la vibración durante el corte a alta velocidad, lo que mejora la precisión. Tipo de sistema de alimentación Cinta transportadora o brazo robótico; Velocidad de alimentación: 5 m/min a 15 m/min Las cintas transportadoras son rentables para perfiles estándar; Los brazos robóticos (velocidad de 15 m/min) se adaptan a perfiles de formas irregulares. La velocidad de alimentación se sincroniza con la velocidad de corte para minimizar el tiempo del ciclo. Fuerza de sujeción 500 N a 2000 N (neumática/hidráulica) Ajustable para evitar dañar el aluminio blando. Fuerza inferior (500 N) para perfiles delgados; Fuerza mayor (2000 N) para perfiles gruesos y rígidos para evitar el movimiento durante el corte. 1.3 Parámetros eléctricos y de control Parámetro Especificación Rango Descripción Fuente de alimentación 380 V/50 Hz (trifásica) o 220 V/60 Hz (monofásica para modelos pequeños) La potencia trifásica de grado industrial garantiza un funcionamiento estable del motor para cortes de alto par. Sistema de control CNC (por ejemplo, Siemens SINUMERIK, Fanuc 0i-MF) Permite secuencias de corte preprogramadas, ajuste de parámetros en tiempo real y diagnóstico de fallas. Admite código G/código M para cortes personalizados. Tipo de sensor Sensor de longitud láser (precisión: ±0,01 mm); Sensor de vibración; Sensor de temperatura Los sensores láser garantizan una medición precisa de la longitud; Los sensores de vibración/temperatura detectan el desgaste de las cuchillas o el sobrecalentamiento del motor, lo que activa alertas. Interfaz Pantalla táctil de 10 a 15 pulgadas; puerto USB; Puerto Ethernet La pantalla táctil simplifica la entrada de parámetros; USB/Ethernet permite la importación/exportación de programas y el monitoreo remoto (por ejemplo, seguimiento de datos de producción a través de sistemas IoT de fábrica). 1.4 Parámetros ambientales y de seguridad Parámetro Especificación Rango Descripción Características de seguridad Cámara de corte cerrada; Botones de parada de emergencia (×3); Enclavamientos de seguridad; Nivel de ruido: ≤80dB Las cámaras cerradas evitan la expulsión de virutas; Los enclavamientos detienen la máquina si se abre la puerta. ≤80 dB cumple con los estándares de ruido en el lugar de trabajo de OSHA. Sistema de refrigeración Aspa enfriada por agua o por aire; Capacidad del tanque de refrigerante: 10 L a 30 L La refrigeración por agua es más eficaz para cortes a altas RPM (reduce la temperatura de la hoja entre 40 y 60 °C); El refrigerante evita la adhesión del aluminio a la hoja. Recolección de virutas Transportador de virutas integrado + contenedor de recolección de 50 L a 100 L Elimina automáticamente las virutas de aluminio, lo que reduce la limpieza manual y los riesgos de incendio (las virutas de aluminio son inflamables).

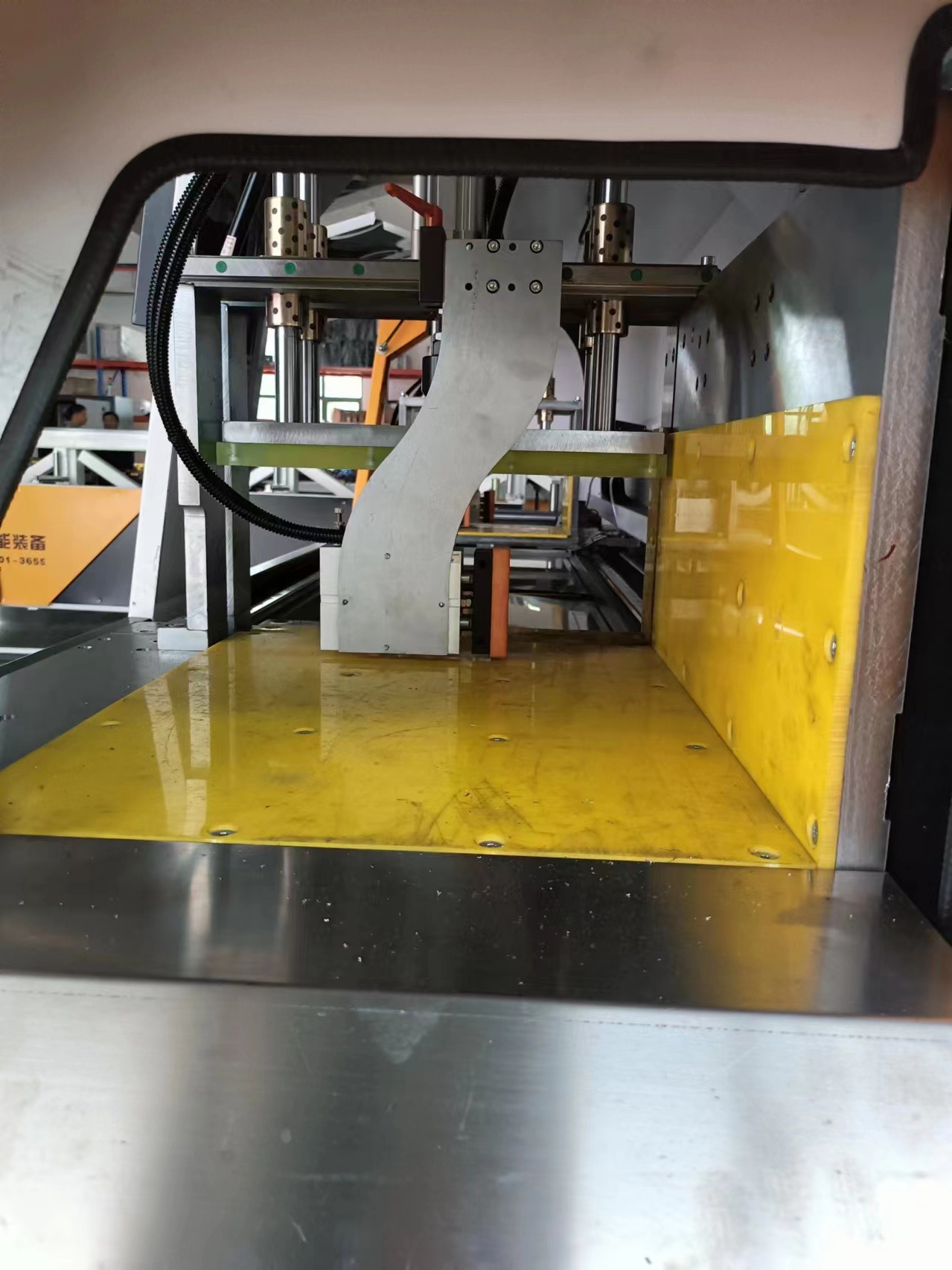

1.4 Parámetros ambientales y de seguridad Parámetro Especificación Rango Descripción Características de seguridad Cámara de corte cerrada; Botones de parada de emergencia (×3); Enclavamientos de seguridad; Nivel de ruido: ≤80dB Las cámaras cerradas evitan la expulsión de virutas; Los enclavamientos detienen la máquina si se abre la puerta. ≤80 dB cumple con los estándares de ruido en el lugar de trabajo de OSHA. Sistema de refrigeración Aspa enfriada por agua o por aire; Capacidad del tanque de refrigerante: 10 L a 30 L La refrigeración por agua es más eficaz para cortes a altas RPM (reduce la temperatura de la hoja entre 40 y 60 °C); El refrigerante evita la adhesión del aluminio a la hoja. Recolección de virutas Transportador de virutas integrado + contenedor de recolección de 50 L a 100 L Elimina automáticamente las virutas de aluminio, lo que reduce la limpieza manual y los riesgos de incendio (las virutas de aluminio son inflamables). 2. Introducción a las cortadoras de aluminio completamente automáticas 2.1 Principio de funcionamiento Las cortadoras de aluminio completamente automáticas funcionan en un flujo de trabajo controlado por CNC de circuito cerrado que minimiza la intervención humana: Carga de material: los perfiles de aluminio se cargan en la tolva de alimentación automática (o se colocan en la cinta transportadora). El sensor de longitud láser escanea el perfil para confirmar las dimensiones y la alineación. Configuración de parámetros: los operadores ingresan los parámetros de corte (longitud, ángulo, velocidad) a través de la pantalla táctil o seleccionan plantillas preprogramadas (por ejemplo, "corte de marco de panel solar" o "corte de moldura de ventana"). Sujeción y Posicionamiento: La abrazadera neumática/hidráulica asegura el perfil en su lugar y el sistema de alimentación lo mueve a la posición de corte con una precisión de ±0,01 mm (guiado por el sistema CNC). Ejecución de corte: La hoja TCT de alta velocidad (impulsada por un servomotor) gira a las RPM establecidas, cortando el perfil mientras el sistema de enfriamiento rocía refrigerante para reducir el calor y la fricción. Descarga y administración de virutas: los perfiles terminados se descargan automáticamente a una mesa de recolección; Las virutas se transportan a través del transportador hasta el contenedor de recogida. Luego, la máquina se reinicia para el siguiente corte, repitiendo el ciclo. 2.2 Características clave del diseño Gestión inteligente de la hoja: la mayoría de los modelos incluyen compensación del desgaste de la hoja: los sensores detectan una eficiencia de corte reducida (por ejemplo, aumento de la vibración) y ajustan automáticamente la velocidad de corte o el avance. Algunas máquinas incluso muestran una "alerta de reemplazo de cuchilla" cuando el desgaste supera los 0,2 mm. Optimización del procesamiento por lotes: el sistema CNC almacena hasta más de 100 programas de corte, lo que permite un cambio perfecto entre lotes. Por ejemplo, después de procesar 500 marcos de ventanas (ángulo de 45°, 1,2 m de longitud), la máquina puede pasar inmediatamente a cortar 300 disipadores de calor (ángulo de 90°, 0,3 m de longitud) seleccionando el programa guardado previamente. Monitoreo y mantenimiento remotos: a través del puerto Ethernet, los técnicos pueden acceder a datos en tiempo real (por ejemplo, recuento de cortes, temperatura de la hoja, registros de errores) desde una sala de control central. Esto permite el mantenimiento predictivo; por ejemplo, programar el reemplazo de las palas antes de que cause problemas de calidad. 2.3 Aplicaciones típicas Las cortadoras de aluminio completamente automáticas son versátiles en todas las industrias, con casos de uso comunes que incluyen: Construcción: corte de perfiles de muro cortina de aluminio, marcos de puertas/ventanas y pasamanos (requiere una precisión de 0,1 mm para un ensamblaje perfecto). Electrónica: Procesamiento de perfiles finos de aluminio para disipadores de calor, carcasas de luces LED y carcasas de placas de circuitos (pequeña longitud de corte, gran volumen). Transporte: corte de componentes de aluminio para chasis de vehículos eléctricos (EV), bastidores de vagones de tren y bastidores de bicicletas (perfiles gruesos, requisitos de alta resistencia). Energía renovable: Fabricación de marcos de aluminio para paneles solares (requiere una longitud constante para garantizar la alineación de los paneles) y componentes de turbinas eólicas. 2.4 Comparación con cortadoras semiautomáticas Para resaltar sus ventajas, aquí hay una comparación lado a lado con modelos semiautomáticos (basada en el procesamiento de 1000 perfiles de aluminio/día): Cortadora métrica completamente automática Cortadora semiautomática Eficiencia de producción 120 perfiles/hora (turno de 8 horas: 960 perfiles) 50 perfiles/hora (turno de 8 horas: 400 perfiles) Requerimiento de mano de obra 1 operador para 2–3 máquinas 1 operador por máquina Tasa de desechos 1–2 % (debido a una precisión de ±0,05 mm) 5–8 % (debido a errores de posicionamiento manual) Tiempo de preparación para nuevos lotes 5–10 minutos 30–60 minutos 3. Conclusión Las cortadoras de aluminio totalmente automáticas combinan control CNC de alta precisión, manejo automatizado de materiales y características de seguridad inteligentes para satisfacer las demandas del procesamiento moderno de aluminio. Sus especificaciones técnicas, como una precisión de corte de ±0,05 mm, una velocidad de hoja de 6000 RPM y una capacidad de perfil de 12 m, permiten una producción eficiente y consistente en todas las industrias. Al eliminar errores manuales, reducir los costos de mano de obra y minimizar los desechos, estas máquinas ofrecen valor a largo plazo para los fabricantes que amplían la producción de perfiles de aluminio. A medida que avanza la tecnología, los modelos futuros pueden integrar el mantenimiento predictivo impulsado por IA (por ejemplo, IA que analiza datos de sensores para predecir fallas de las palas) y la integración robótica para líneas de producción totalmente automatizadas, mejorando aún más su rendimiento y versatilidad.

2. Introducción a las cortadoras de aluminio completamente automáticas 2.1 Principio de funcionamiento Las cortadoras de aluminio completamente automáticas funcionan en un flujo de trabajo controlado por CNC de circuito cerrado que minimiza la intervención humana: Carga de material: los perfiles de aluminio se cargan en la tolva de alimentación automática (o se colocan en la cinta transportadora). El sensor de longitud láser escanea el perfil para confirmar las dimensiones y la alineación. Configuración de parámetros: los operadores ingresan los parámetros de corte (longitud, ángulo, velocidad) a través de la pantalla táctil o seleccionan plantillas preprogramadas (por ejemplo, "corte de marco de panel solar" o "corte de moldura de ventana"). Sujeción y Posicionamiento: La abrazadera neumática/hidráulica asegura el perfil en su lugar y el sistema de alimentación lo mueve a la posición de corte con una precisión de ±0,01 mm (guiado por el sistema CNC). Ejecución de corte: La hoja TCT de alta velocidad (impulsada por un servomotor) gira a las RPM establecidas, cortando el perfil mientras el sistema de enfriamiento rocía refrigerante para reducir el calor y la fricción. Descarga y administración de virutas: los perfiles terminados se descargan automáticamente a una mesa de recolección; Las virutas se transportan a través del transportador hasta el contenedor de recogida. Luego, la máquina se reinicia para el siguiente corte, repitiendo el ciclo. 2.2 Características clave del diseño Gestión inteligente de la hoja: la mayoría de los modelos incluyen compensación del desgaste de la hoja: los sensores detectan una eficiencia de corte reducida (por ejemplo, aumento de la vibración) y ajustan automáticamente la velocidad de corte o el avance. Algunas máquinas incluso muestran una "alerta de reemplazo de cuchilla" cuando el desgaste supera los 0,2 mm. Optimización del procesamiento por lotes: el sistema CNC almacena hasta más de 100 programas de corte, lo que permite un cambio perfecto entre lotes. Por ejemplo, después de procesar 500 marcos de ventanas (ángulo de 45°, 1,2 m de longitud), la máquina puede pasar inmediatamente a cortar 300 disipadores de calor (ángulo de 90°, 0,3 m de longitud) seleccionando el programa guardado previamente. Monitoreo y mantenimiento remotos: a través del puerto Ethernet, los técnicos pueden acceder a datos en tiempo real (por ejemplo, recuento de cortes, temperatura de la hoja, registros de errores) desde una sala de control central. Esto permite el mantenimiento predictivo; por ejemplo, programar el reemplazo de las palas antes de que cause problemas de calidad. 2.3 Aplicaciones típicas Las cortadoras de aluminio completamente automáticas son versátiles en todas las industrias, con casos de uso comunes que incluyen: Construcción: corte de perfiles de muro cortina de aluminio, marcos de puertas/ventanas y pasamanos (requiere una precisión de 0,1 mm para un ensamblaje perfecto). Electrónica: Procesamiento de perfiles finos de aluminio para disipadores de calor, carcasas de luces LED y carcasas de placas de circuitos (pequeña longitud de corte, gran volumen). Transporte: corte de componentes de aluminio para chasis de vehículos eléctricos (EV), bastidores de vagones de tren y bastidores de bicicletas (perfiles gruesos, requisitos de alta resistencia). Energía renovable: Fabricación de marcos de aluminio para paneles solares (requiere una longitud constante para garantizar la alineación de los paneles) y componentes de turbinas eólicas. 2.4 Comparación con cortadoras semiautomáticas Para resaltar sus ventajas, aquí hay una comparación lado a lado con modelos semiautomáticos (basada en el procesamiento de 1000 perfiles de aluminio/día): Cortadora métrica completamente automática Cortadora semiautomática Eficiencia de producción 120 perfiles/hora (turno de 8 horas: 960 perfiles) 50 perfiles/hora (turno de 8 horas: 400 perfiles) Requerimiento de mano de obra 1 operador para 2–3 máquinas 1 operador por máquina Tasa de desechos 1–2 % (debido a una precisión de ±0,05 mm) 5–8 % (debido a errores de posicionamiento manual) Tiempo de preparación para nuevos lotes 5–10 minutos 30–60 minutos 3. Conclusión Las cortadoras de aluminio totalmente automáticas combinan control CNC de alta precisión, manejo automatizado de materiales y características de seguridad inteligentes para satisfacer las demandas del procesamiento moderno de aluminio. Sus especificaciones técnicas, como una precisión de corte de ±0,05 mm, una velocidad de hoja de 6000 RPM y una capacidad de perfil de 12 m, permiten una producción eficiente y consistente en todas las industrias. Al eliminar errores manuales, reducir los costos de mano de obra y minimizar los desechos, estas máquinas ofrecen valor a largo plazo para los fabricantes que amplían la producción de perfiles de aluminio. A medida que avanza la tecnología, los modelos futuros pueden integrar el mantenimiento predictivo impulsado por IA (por ejemplo, IA que analiza datos de sensores para predecir fallas de las palas) y la integración robótica para líneas de producción totalmente automatizadas, mejorando aún más su rendimiento y versatilidad.

Ventajas de las máquinas cortadoras de aluminio completamente automáticas En el campo del procesamiento de perfiles de aluminio, las máquinas cortadoras de aluminio completamente automáticas han surgido como una solución innovadora, superando a los equipos de corte manuales o semiautomáticos tradicionales en múltiples aspectos. Diseñadas para integrar tecnologías de automatización avanzadas, como sistemas CNC (control numérico por computadora), mecanismos de alimentación automática y monitoreo inteligente, estas máquinas abordan los puntos débiles clave del corte de aluminio, incluida la baja eficiencia, la precisión inconsistente y la gran dependencia de las habilidades del operador. A continuación se muestra un desglose detallado de sus principales ventajas, adaptado a las necesidades prácticas de los fabricantes de procesamiento de aluminio. 1. Eficiencia de producción significativamente mayor La eficiencia es una prioridad máxima para la producción masiva de perfiles de aluminio, y las máquinas de corte completamente automáticas destacan por agilizar el proceso de corte para minimizar el tiempo de inactividad y maximizar la producción. Operación continua e ininterrumpida: a diferencia de las máquinas semiautomáticas que requieren intervención manual para cargar material, posicionar o ajustar las cuchillas, los modelos completamente automáticos cuentan con sistemas de alimentación automáticos integrados (por ejemplo, cintas transportadoras o brazos robóticos). Estos sistemas pueden cargar perfiles de aluminio (en longitudes de hasta 6 a 12 metros) de forma continua, reduciendo el tiempo de inactividad entre cortes. Por ejemplo, una máquina estándar completamente automática puede procesar entre 80 y 120 perfiles de aluminio por hora, en comparación con los 30 a 50 perfiles por hora de una alternativa semiautomática. Velocidades de corte rápidas con rendimiento estable: equipadas con servomotores de alta potencia y sistemas de transmisión de precisión, las cortadoras completamente automáticas mantienen velocidades de corte consistentes (normalmente 2000 a 6000 RPM para hojas TCT) incluso cuando manipulan aleaciones de aluminio gruesas o duras (por ejemplo, 6061, 7075). El sistema de automatización también optimiza las rutas de corte: para el corte por lotes de perfiles idénticos, puede preprogramar la lógica de secuencia para evitar movimientos redundantes, lo que acorta aún más el tiempo del ciclo. Tiempo de configuración reducido para cambios por lotes: al cambiar entre diferentes tamaños de perfil o longitudes de corte, los operadores solo necesitan ingresar nuevos parámetros (p. ej., longitud, ángulo) en el panel de control CNC. La máquina ajusta automáticamente la distancia de alimentación, la posición de la hoja y la fuerza de sujeción, eliminando la lenta calibración manual requerida para las máquinas semiautomáticas. El tiempo de preparación para lotes nuevos se puede reducir de 30 a 60 minutos a 5 a 10 minutos. 2. Consistencia y precisión de corte ultraalta Los perfiles de aluminio para industrias como la aeroespacial, la electrónica o la construcción de alta gama exigen una precisión dimensional estricta (a menudo ±0,1 mm) y una calidad de corte uniforme. Las máquinas de corte completamente automáticas logran esto a través de tecnologías avanzadas de control de precisión: Posicionamiento y corte impulsados por CNC: el sistema CNC utiliza codificadores de alta resolución (hasta 0,001 mm) para monitorear la posición de la cuchilla de corte y el perfil de aluminio en tiempo real. Esto garantiza que cada corte se alinee con las dimensiones preprogramadas, incluso para cortes complejos (por ejemplo, cortes a inglete a 45° o 60°, o cortes con muescas para ensamblaje). Por ejemplo, al cortar marcos de aluminio para paneles solares (que requieren una adaptación precisa de la longitud para garantizar la estabilidad estructural), las máquinas completamente automáticas mantienen una desviación de longitud de menos de ±0,05 mm en más de 1000 piezas. Sujeción estable para evitar vibraciones: Los sistemas de sujeción automáticos (p. ej., abrazaderas neumáticas o hidráulicas) aplican una presión uniforme al perfil de aluminio durante el corte, minimizando la vibración que puede causar bordes ásperos o errores dimensionales. Las abrazaderas también se adaptan a diferentes secciones transversales de perfil (por ejemplo, varillas, tubos o formas irregulares) ajustando sus puntos de contacto; esta flexibilidad garantiza una fuerza de sujeción constante independientemente de la geometría del perfil. Compensación del desgaste de la hoja: los modelos avanzados cuentan con monitoreo inteligente del desgaste de la hoja. Los sensores detectan cambios sutiles en la resistencia de corte (una señal de que la hoja está desafilada) y ajustan automáticamente la velocidad de corte o el avance para compensar el desgaste. Algunas máquinas incluso envían alertas cuando es necesario reemplazar las hojas, evitando una caída repentina en la precisión debido a hojas desafiladas. Esto garantiza que el primer corte y el número 1.000 de un lote mantengan el mismo nivel de precisión. 3. Reducción de la dependencia laboral y facilidad operativa El corte tradicional de aluminio depende en gran medida de operadores capacitados para controlar la alimentación, el posicionamiento y el ajuste de la hoja; los errores debidos a factores humanos (p. ej., fatiga, errores de juicio) son comunes. Las máquinas completamente automáticas reducen esta dependencia y simplifican las operaciones: Intervención mínima del operador: una vez que se establecen los parámetros de corte y se carga el material en la tolva de alimentación, la máquina funciona de forma independiente. Los operadores solo necesitan monitorear el proceso (a través de una pantalla digital) y reponer materiales cuando la tolva está vacía; esto significa que un operador puede administrar de 2 a 3 máquinas completamente automáticas simultáneamente, en comparación con un operador por máquina semiautomática. Interfaz de usuario intuitiva para una operación sencilla: la mayoría de las cortadoras completamente automáticas están equipadas con paneles CNC con pantalla táctil que muestran datos en tiempo real (p. ej., recuento de cortes, temperatura de la hoja, alertas de errores) en un formato fácil de usar. Las plantillas preprogramadas para tareas de corte comunes (por ejemplo, longitudes estándar de marcos de ventanas) permiten que incluso los operadores menos experimentados comiencen la producción rápidamente, lo que reduce los costos de capacitación para los fabricantes. Gestión automatizada de residuos y virutas: los transportadores de virutas integrados y los contenedores de recogida de residuos eliminan automáticamente las virutas y los recortes de aluminio durante el corte. Esto elimina la necesidad de limpieza manual (una tarea que consume mucho tiempo y genera polvo en las máquinas semiautomáticas) y mantiene el área de trabajo organizada. Algunos modelos incluso comprimen chips para facilitar el reciclaje, añadiendo valor a los materiales de desecho. 4. Seguridad mejorada para operadores y equipos El corte de aluminio implica cuchillas giratorias de alta velocidad y piezas móviles pesadas, lo que hace que la seguridad sea una preocupación crítica. Las máquinas completamente automáticas incorporan múltiples características de seguridad para proteger a los operadores y evitar daños al equipo: Cámara de corte cerrada con enclavamientos de seguridad: el área de corte está completamente cerrada para evitar que los operadores toquen la cuchilla giratoria o sean golpeados por virutas voladoras. Los enclavamientos de seguridad detienen automáticamente la máquina si la puerta de la cámara se abre durante el funcionamiento; esto elimina el riesgo de contacto accidental, un peligro importante con las cortadoras semiautomáticas abiertas. Detección de fallas en tiempo real y parada de emergencia: los sensores monitorean los componentes clave (p. ej., temperatura de la hoja, corriente del motor, presión hidráulica) en tiempo real. Si se detecta una anomalía (por ejemplo, cuchilla sobrecalentada, sistema de alimentación atascado), la máquina activa inmediatamente una parada de emergencia y muestra un código de error en el panel de control. Esto evita daños al equipo (p. ej., rotura de cuchillas, quemado del motor) y reduce el riesgo de accidentes. Cumplimiento de las normas de seguridad: la mayoría de las máquinas cortadoras de aluminio totalmente automáticas cumplen con las normas de seguridad internacionales (por ejemplo, CE, OSHA) para la seguridad de la maquinaria. Esto incluye características como botones de parada de emergencia (accesibles desde múltiples posiciones), gabinetes de reducción de ruido (para limitar los niveles de ruido por debajo de 85 dB) y pies antideslizantes para estabilizar la máquina durante el funcionamiento. 5. Ahorro de costos a largo plazo Si bien las máquinas de corte totalmente automáticas tienen una inversión inicial más alta que los modelos semiautomáticos, ofrecen importantes ahorros de costos a largo plazo a través de múltiples canales: Menores costos laborales: como un operador puede administrar varias máquinas, los fabricantes reducen sus requisitos de mano de obra. Para una línea de producción que procesa 10.000 perfiles de aluminio por día, el número de operadores necesarios se puede reducir de 5 a 6 (para semiautomático) a 2 a 3 (para totalmente automático), lo que reduce los costos laborales anuales entre un 40 y un 60 %. Reducción del desperdicio de material: la alta precisión de las máquinas totalmente automáticas minimiza las tasas de desperdicio. Por ejemplo, en la producción de disipadores de calor de aluminio (donde incluso pequeños errores dimensionales inutilizan las piezas), las tasas de desperdicio pueden caer del 5 al 8 % (con cortadoras semiautomáticas) al 1 al 2 % (con modelos totalmente automáticos). Para un fabricante que procesa 100 toneladas de aluminio por mes, esto se traduce en un ahorro de 4 a 7 toneladas de aluminio (con un valor de 10 000 a 20 000) por mes. Vida útil extendida del equipo y de las cuchillas: el funcionamiento suave del sistema automatizado (p. ej., alimentación controlada, reducción de vibraciones) reduce el desgaste de los componentes mecánicos (p. ej., motores, cojinetes) y las cuchillas de corte. La vida útil de la hoja, por ejemplo, se puede prolongar entre un 20 % y un 30 % en comparación con el uso semiautomático (donde una alimentación o sujeción inconsistentes acelera el desgaste de la hoja). Esto reduce la frecuencia de reemplazo de piezas y los costos de mantenimiento. 6. Versatilidad para diversas aplicaciones de perfiles de aluminio Las máquinas cortadoras de aluminio completamente automáticas no se limitan a simples cortes rectos: su flexibilidad las hace adecuadas para una amplia gama de necesidades de procesamiento de aluminio: Adaptabilidad a diferentes tipos y tamaños de perfiles: pueden manejar perfiles de aluminio con secciones transversales desde 5 mm × 5 mm (barras decorativas pequeñas) hasta 300 mm × 300 mm (vigas estructurales grandes) y longitudes de 100 mm a 12 metros. El sistema de sujeción ajustable y los portacuchillas intercambiables (para diferentes diámetros de cuchilla) amplían aún más su aplicabilidad. Compatibilidad con tareas de corte complejas: más allá de los cortes rectos, muchos modelos pueden realizar cortes a inglete (0°–90°), cortes en bisel e incluso ranurados o muescas (con herramientas adicionales). Por ejemplo, al cortar marcos de aluminio para muebles (que requieren cortes a inglete de 45° para un ensamblaje de esquinas sin costuras), la máquina puede preprogramar el ángulo y ajustar automáticamente la orientación de la hoja; no es necesaria una reconfiguración manual. Compatibilidad con la integración en líneas de producción: las cortadoras completamente automáticas se pueden integrar perfectamente con líneas de extrusión ascendentes y equipos de procesamiento posteriores (por ejemplo, perforadoras, líneas de tratamiento de superficies) a través de sistemas transportadores o brazos robóticos. Esto crea un flujo de producción totalmente automatizado, lo que reduce el tiempo de manipulación de materiales y mejora la eficiencia general de la línea. Conclusión Las máquinas cortadoras de aluminio totalmente automáticas representan una mejora significativa con respecto a los equipos de corte tradicionales, ya que ofrecen eficiencia, precisión y seguridad inigualables para el procesamiento de perfiles de aluminio. Su capacidad para reducir la dependencia laboral, minimizar el desperdicio y adaptarse a diversas aplicaciones los convierte en una inversión valiosa para los fabricantes que buscan satisfacer la creciente demanda de productos de aluminio de alta calidad en industrias como la construcción, el transporte, la electrónica y las energías renovables. A medida que la tecnología de automatización continúa avanzando (con características como el mantenimiento predictivo basado en IA y el monitoreo remoto basado en IoT), las cortadoras completamente automáticas solidificarán aún más su papel como piedra angular de las operaciones modernas de procesamiento de aluminio.

Productos relacionados

Noticias relacionadas

Enviado satisfactoriamente

Nos pondremos en contacto con usted tan pronto como sea posible