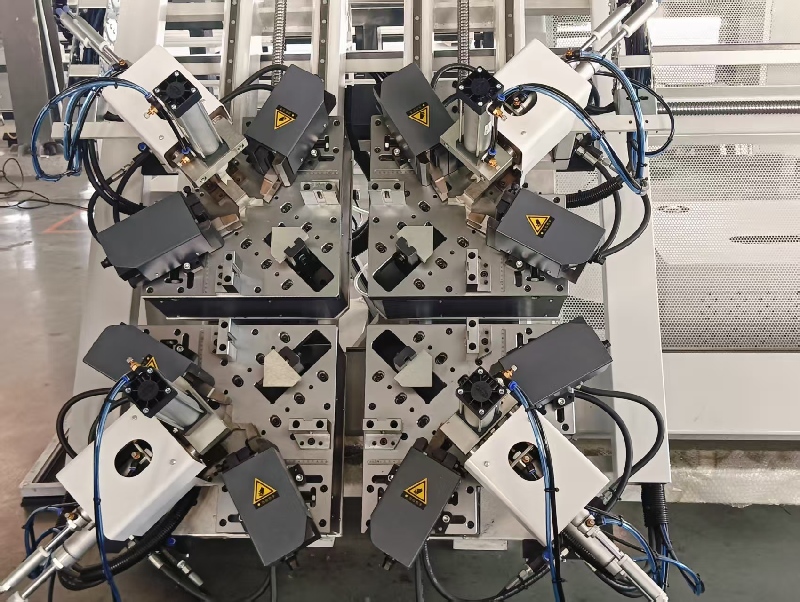

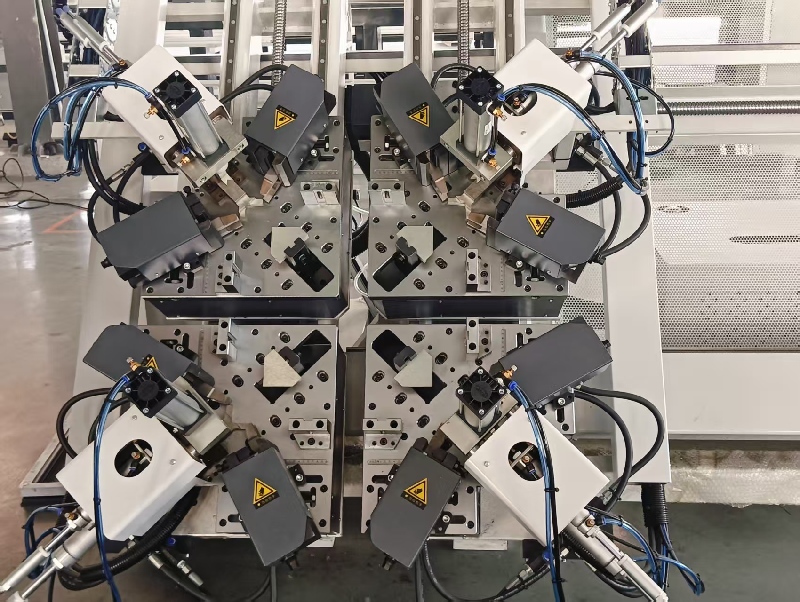

¿Cómo se debe realizar el mantenimiento diario de la máquina prensadora de esquinas CNC de cuatro cabezales?

Como dispositivo central de alta precisión para el procesamiento de puertas y ventanas de aluminio, el mantenimiento diario de la máquina ensambladora de esquinas CNC de cuatro cabezales incide directamente en su precisión de mecanizado, vida útil y eficiencia de producción. El mantenimiento debe centrarse en cinco elementos fundamentales: limpieza, lubricación, apriete, inspección y calibración, y ejecutarse de forma escalonada por día, semana, mes y trimestre. El plan específico es el siguiente:

I. Mantenimiento diario (5-10 minutos antes del arranque/después del apagado, elementos obligatorios)

1. Limpieza y organización

Utilice una pistola de aire a alta presión o un paño para eliminar virutas de aluminio, polvo y residuos de aceite de la superficie de la máquina, cabezales angulares, rieles guía, tornillos guía y mecanismos de sujeción. Concéntrese en áreas críticas como las cuchillas para curvas y las ranuras de posicionamiento del soporte angular (evite que se atasquen las virutas).g desviaciones en las curvas).

Limpie la pantalla táctil y el panel de control para garantizar que los botones respondan y las pantallas estén limpias, evitando que el aceite o el polvo entren en las grietas.

Limpie las áreas circundantes, manteniendo los pisos libres de residuos y aceite para evitar riesgos de tropiezos y acumulación de polvo/humedad debajo del equipo.

2. Inspecciones básicas

Sistema de suministro de aire: Verifique la presión del compresor de aire (debe mantenerse estable entre 0,5 y 0,8 MPa). Revise si hay fugas en las mangueras y conexiones de aire. Asegúrese de que las válvulas de drenaje descarguen rápidamente (para evitar la entrada de humedad que causa la oxidación del cilindro).

Sistema hidráulico: Verifique el nivel del tanque de aceite (entre las marcas del medidor), inspeccione las mangueras y los cilindros para detectar fugas y confirme que la temperatura del aceite sea normal (por debajo de 60 °C en condiciones ambientales).

Componentes mecánicos: Revise los cabezales de las esquinas y los bloques de sujeción para detectar posibles holgura. Asegúrese de que los rieles guía y los husillos estén libres de contaminación por aceite (sin fricción seca). Confirme que los interruptores de límite y los sensores estén limpios y sin obstrucciones.

Sistema eléctrico: Verifique las conexiones seguras de los cables de alimentación y señal. Asegúrese de que los enchufes estén bien apretados y no se sobrecalienten. Pruebe la respuesta y el funcionamiento de los botones de parada de emergencia.

3. Lubricación básica

Aplique una pequeña cantidad de lubricante especializado (p. ej., aceite hidráulico n.° 32 o aceite para guías de máquinas herramienta) a superficies deslizantes como guías y husillos con una brocha. Evite la fricción en seco (aplique solo la cantidad necesaria para cubrir las superficies; evite el exceso).

Para juntas móviles como vástagos y pasadores de pistones de cilindros, rocíe una pequeña cantidad de lubricante antioxidante (para evitar la oxidación y las trabas).

II. Mantenimiento semanal (15-20 minutos antes del cierre los viernes)

1. Limpieza y lubricación exhaustivas

Retire la cubierta del cabezal de unión de esquina y limpie los residuos acumulados en el interior (especialmente las virutas de aluminio cerca del área de estampado del código de esquina). Limpie el cabezal de corte de unión de esquina y el punzón con queroseno o un limpiador especializado. Inspeccione el cabezal de corte para detectar desgaste o bordes astillados (el desgaste leve se puede rectificar; el desgaste severo requiere reemplazo).

Limpie completamente los componentes principales de transmisión, como rieles guía, tornillos de avance y tuercas de bolas, luego vuelva a aplicar lubricante para garantizar un funcionamiento suave.

Limpie el filtro del tanque hidráulico y el filtro de la fuente de aire (use aire comprimido para soplar el filtro; reemplácelo si está muy obstruido).

2. Comprobación del apriete y del funcionamiento

Utilice una llave para apretar los pernos de fijación del marco del equipo, el mecanismo de unión de las esquinas y el mecanismo de sujeción (concéntrese en las áreas que se estresan con frecuencia, como la base del cilindro de unión de las esquinas y los tornillos de fijación del riel guía) para evitar que se aflojen debido a la vibración.

Pruebe la precisión de posicionamiento del sistema CNC: ingrese las dimensiones comunes del perfil (por ejemplo, 1000 × 1500 mm), inicie el proceso automático de unión de esquinas y verifique el posicionamiento preciso en las cuatro esquinas con un error diagonal ≤1 mm (calibre rápidamente si está fuera de tolerancia).

2. Reemplazo de piezas de desgaste e inspección del sistema

Reemplace las mangueras de aire, las líneas de aceite y los sellos viejos (especialmente los sellos en áreas de alta presión del sistema hidráulico para evitar fugas).

Inspeccione el desgaste de las herramientas y los moldes, reemplazando los componentes muy desgastados en lotes (por ejemplo, punzones de esquina, pasadores de ubicación, almohadillas de goma de sujeción).

Realice diagnósticos completos del sistema CNC: haga una copia de seguridad de los parámetros del sistema (para evitar la pérdida de parámetros), inspeccione la funcionalidad del disco duro y la memoria y actualice el software del sistema (si hay actualizaciones oficiales disponibles).

3. Puesta en servicio general del equipo

Realice una prueba de funcionamiento sin carga: Arranque el equipo y déjelo funcionar continuamente durante 30 minutos. Observe si todos los mecanismos funcionan correctamente, sin ruidos ni atascos, y asegúrese de que las temperaturas y presiones se mantengan dentro de los rangos normales.

Realice pruebas de carga: Procese las juntas de esquina con perfiles de diversas especificaciones (p. ej., marcos estrechos, marcos anchos, perfiles aislados). Verifique que la precisión y la planitud de las juntas de esquina cumplan con los requisitos y ajuste los parámetros del equipo a la configuración óptima.

V. Precauciones de mantenimiento

La seguridad es lo primero: antes de realizar tareas de mantenimiento, desconecte la alimentación, cierre el suministro de aire y alivie la presión del sistema hidráulico (presione la válvula de alivio de presión) para evitar el arranque accidental del equipo.

Especificaciones de lubricación: Utilice los lubricantes indicados para cada componente (p. ej., aceite hidráulico para sistemas hidráulicos, aceite para rieles guía para rieles, aceite neumático para piezas neumáticas). No mezcle los lubricantes y evite la contaminación de las superficies de mecanizado de perfiles.

Restricciones de limpieza: No utilice agua a alta presión para enjuagar directamente los equipos (especialmente los armarios de control eléctrico y las pantallas táctiles) para evitar la entrada de humedad que podría causar cortocircuitos. Al limpiar las herramientas de corte, no toque los filos directamente con las manos (para evitar cortes).

Trazabilidad de registros: mantenga un registro de mantenimiento que documente la fecha de cada sesión, las actividades, los problemas identificados y las resoluciones (por ejemplo, números de piezas reemplazadas, parámetros calibrados) para facilitar la resolución de problemas en el futuro.

Operaciones profesionales: Los procedimientos complejos, como la calibración de parámetros del sistema CNC, el desmontaje de bombas hidráulicas o la reparación de servomotores, deben ser realizados por técnicos capacitados. Queda estrictamente prohibido el desmontaje no autorizado por parte de personas no profesionales.

VI. Fallos comunes y soluciones rápidas (frecuentes durante el mantenimiento)

Síntoma de falla Posible causa Resolución

Gran desviación en la precisión del ensamblaje de esquinas. Virutas de aluminio atascadas, lubricación insuficiente del riel guía, desplazamiento del parámetro de posicionamiento. Limpiar el cabezal del ensamblaje de esquinas y los rieles guía, volver a lubricar y calibrar los parámetros de posicionamiento.

Presión insuficiente en el conjunto de esquinas. Aceite hidráulico insuficiente, fuga interna en la bomba hidráulica, mal funcionamiento de la válvula reductora de presión. Rellene el aceite hidráulico, inspeccione la bomba hidráulica y la válvula reductora de presión, reemplace los componentes dañados.

El mecanismo de sujeción no funciona Presión de suministro de aire insuficiente, fuga del cilindro de aire, mal funcionamiento del interruptor de límite Ajuste la presión de suministro de aire, inspeccione las líneas de aire y el cilindro, limpie el interruptor de límite

La pantalla táctil no responde. Contaminación por aceite o polvo en la superficie, cable de señal suelto, falla en la fuente de alimentación. Limpie la pantalla táctil, inspeccione el cable de señal y la fuente de alimentación, reinicie el equipo.

Ruido anormal en el equipo Rechinamiento en seco de los rieles guía, tornillo de avance suelto, falla del motor Vuelva a aplicar lubricación, apriete el tornillo de avance y los pernos de montaje del motor, inspeccione el motor

Verifique la estabilidad de la presión en las uniones de esquinas: Monitoree la presión hidráulica (15 MPa) mediante la pantalla táctil. Compruebe que la presión sea uniforme durante las operaciones de unión de esquinas con diferentes perfiles, evitando picos o caídas repentinas de presión.

3. Prevención de la oxidación

Para superficies metálicas expuestas (por ejemplo, marco, carcasa del cabezal de unión de esquinas), limpie con un paño seco y aplique una capa fina de aceite antioxidante (especialmente en ambientes húmedos para evitar la oxidación y el óxido).

Inspeccione el estado antioxidante de los componentes propensos al desgaste, como herramientas de corte y moldes. Aplique aceite antioxidante o envuélvalos con papel impermeable durante el tiempo de inactividad.

III. Mantenimiento mensual (Última semana de cada mes, 30-40 minutos)

1. Mantenimiento del sistema

Sistema hidráulico: Inspeccione la limpieza del aceite hidráulico (reemplácelo inmediatamente si presenta signos de ennegrecimiento o contiene contaminantes; limpie el depósito y el filtro durante el reemplazo). El aceite hidráulico generalmente debe cambiarse cada 6 a 12 meses (ajuste según la frecuencia de uso).

Sistema de suministro de aire: Reemplace los elementos filtrantes y el lubricante del depósito de aire (filtro, regulador de presión, lubricador). Rellene el lubricador con aceite neumático específico para garantizar la lubricación del cilindro.

Sistema eléctrico: Abra el armario de control eléctrico. Utilice aire comprimido (baja presión) para eliminar el polvo interno (evitando cortocircuitos causados por la acumulación de polvo). Inspeccione si los contactos de los contactores y relés están oxidados (si están muy oxidados, límpielos o sustitúyalos). Compruebe que el ventilador de refrigeración funcione correctamente.

2. Calibración de precisión e inspección de componentes

Calibre la precisión de posicionamiento del sistema CNC: Utilice un distanciómetro láser o una cinta métrica para medir el recorrido del cabezal formador de esquinas. Compárelo con el valor de la pantalla táctil. Si el error supera los 0,05 mm, compénselo mediante los parámetros del sistema (requiere un profesional).

Inspeccione el nivel de desgaste del cabezal de corte y del punzón de la formación de esquinas: Mida el grosor del filo de corte. Si el desgaste supera los 0,2 mm o aparecen rebabas en la costura de la esquina después del punzonado,